1, Proses pemilihan pemotong panggilingan umume nimbang aspek ing ngisor iki kanggo dipilih:

(1) Wangun bagean (miturut profil pangolahan): Profil pangolahan umume bisa rata, jero, rongga, ulir, lan liya-liyane. Piranti sing digunakake kanggo profil pangolahan sing beda-beda iku beda-beda. Contone, pemotong fillet milling bisa milling permukaan cembung, nanging ora bisa milling permukaan cekung.

(2) Bahan: Coba pikirake babagan kemampuan mesin, pembentukan serpihan, kekerasan, lan unsur paduan. Produsen piranti umume mbagi bahan dadi baja, baja tahan karat, besi cor, logam non-ferrous, paduan super, paduan titanium, lan bahan keras.

(3) Kahanan mesin: Kahanan mesin kalebu stabilitas sistem benda kerja saka perlengkapan mesin perkakas, kahanan penjepitan wadhah alat lan liya-liyane.

(4) Stabilitas sistem mesin-fixture-benda kerja: Iki mbutuhake pangerten babagan daya mesin sing kasedhiya, jinis lan spesifikasi spindel, umur mesin, lan liya-liyane, lan dawane overhang saka wadhah alat lan kahanan runout aksial/radial.

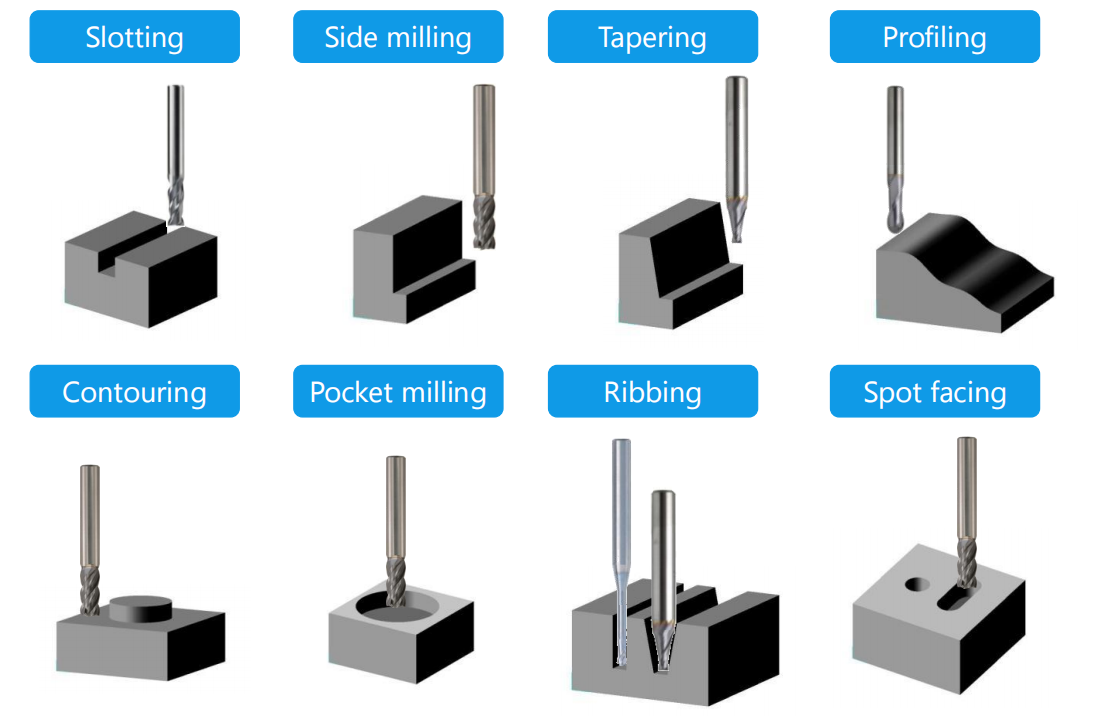

(4) Kategori lan sub-kategori pangolahan: Iki kalebu panggilingan pundhak, panggilingan bidang, panggilingan profil, lan liya-liyane, sing kudu digabungake karo karakteristik alat kanggo pemilihan alat.

2. Pemilihan sudut geometris pemotong panggilingan

(1) Pilihan sudut ngarep. Sudut rake saka pemotong panggilingan kudu ditemtokake miturut bahan alat lan benda kerja. Asring ana dampak ing panggilingan, mula perlu kanggo mesthekake yen ujung potong duwe kekuatan sing luwih dhuwur. Umumé, sudut rake saka pemotong panggilingan luwih cilik tinimbang sudut rake motong saka alat puteran; baja kecepatan tinggi luwih gedhe tinimbang alat karbida semen; saliyane, nalika panggilingan bahan plastik, amarga deformasi pemotongan sing luwih gedhe, sudut rake sing luwih gedhe kudu digunakake; nalika panggilingan bahan rapuh, sudut rake kudu luwih cilik; nalika ngolah bahan kanthi kekuatan lan kekerasan sing dhuwur, sudut rake negatif uga bisa digunakake.

(2) Pilihan kemiringan bilah. Sudut heliks β saka bunder njaba end mill lan pemotong milling silinder yaiku kemiringan bilah λ s. Iki ngidini untu pemotong kanggo motong mlebu lan metu saka benda kerja kanthi bertahap, nambah kehalusan milling. Nambah β bisa nambah sudut rake sing nyata, ngasah pinggiran potong, lan nggampangake chip kanggo ngeculake. Kanggo pemotong milling kanthi jembar milling sing sempit, nambah sudut heliks β ora pati penting, mula β=0 utawa nilai sing luwih cilik umume dijupuk.

(3) Pilihan sudut defleksi utama lan sudut defleksi sekunder. Efek sudut mlebu pemotong panggilingan rai lan pengaruhe marang proses panggilingan padha karo sudut mlebu alat puteran nalika muter. Sudut mlebu sing umum digunakake yaiku 45°, 60°, 75°, lan 90°. Kekakuan sistem proses apik, lan nilai sing luwih cilik digunakake; yen ora, nilai sing luwih gedhe digunakake, lan pilihan sudut mlebu dituduhake ing Tabel 4-3. Sudut defleksi sekunder umume 5° ~ 10°. Pemotong panggilingan silinder mung duwe pinggiran potong utama lan ora ana pinggiran potong sekunder, mula ora ana sudut defleksi sekunder, lan sudut mlebu yaiku 90°.

Wektu kiriman: 24 Agustus 2021