1. Vid val av fräsar beaktas i allmänhet följande aspekter:

(1) Delform (med hänsyn till bearbetningsprofilen): Bearbetningsprofilen kan generellt vara plan, djup, kavitetsbearbetad, gängad etc. Verktygen som används för olika bearbetningsprofiler är olika. Till exempel kan en kilfräs fräsa konvexa ytor, men inte fräsa konkava ytor.

(2) Material: Beakta dess bearbetbarhet, spånbildning, hårdhet och legeringselement. Verktygstillverkare delar vanligtvis in material i stål, rostfritt stål, gjutjärn, icke-järnmetaller, superlegeringar, titanlegeringar och hårda material.

(3) Bearbetningsförhållanden: Bearbetningsförhållandena inkluderar stabiliteten hos arbetsstyckets system i maskinverktygets fixtur, verktygshållarens fastspänningssituation och så vidare.

(4) Stabilitet mellan maskinverktygs-fixtur-arbetsstyckessystem: Detta kräver förståelse för maskinverktygets tillgängliga effekt, spindeltyp och specifikationer, maskinverktygets ålder etc., samt verktygshållarens långa överhäng och dess axiella/radiala rundgångssituation.

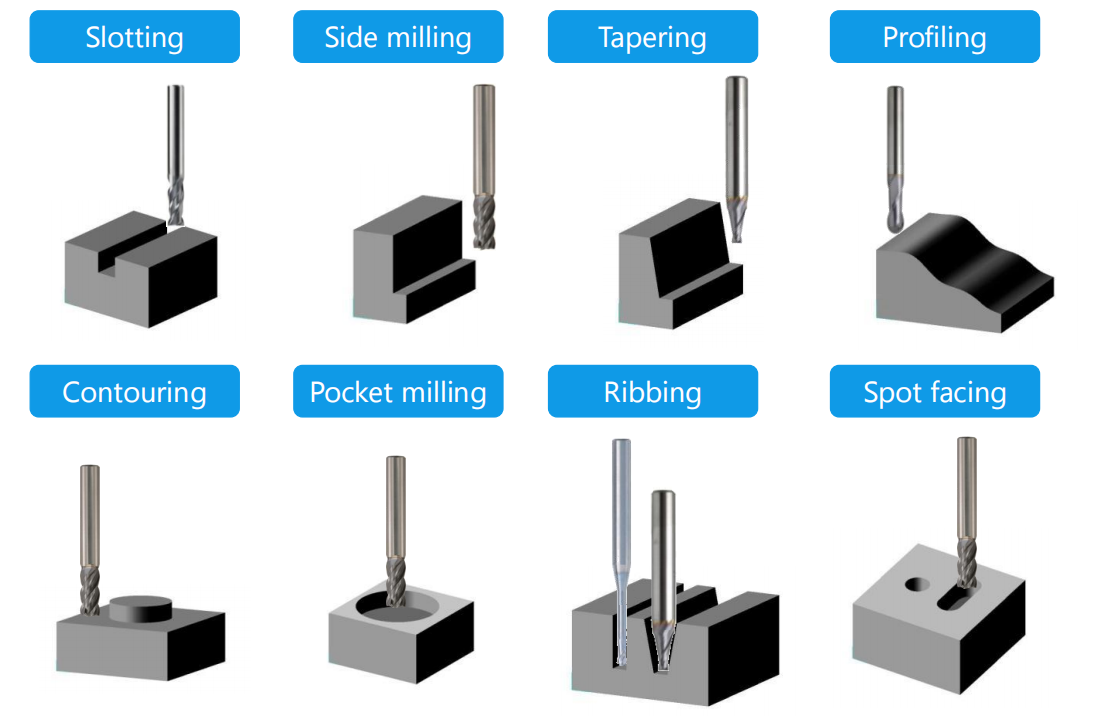

(4) Bearbetningskategori och underkategori: Detta inkluderar skuldrfräsning, planfräsning, profilfräsning etc., vilka behöver kombineras med verktygets egenskaper för verktygsval.

2. Val av fräsens geometriska vinkel

(1) Val av frontvinkel. Fräsens spånvinkel bör bestämmas utifrån verktygets och arbetsstyckets material. Det förekommer ofta stötar vid fräsning, så det är nödvändigt att säkerställa att skäreggen har en högre hållfasthet. Generellt sett är spånvinkeln hos en fräs mindre än skärspånvinkeln hos ett svarvverktyg; snabbstål är större än hårdmetallverktyg; dessutom bör en större spånvinkel användas vid fräsning av plastmaterial på grund av den större skärdeformationen; vid fräsning av spröda material bör spånvinkeln vara mindre; vid bearbetning av material med hög hållfasthet och hårdhet kan även en negativ spånvinkel användas.

(2) Val av bladlutning. Helixvinkeln β för den yttre cirkeln på pinnfräsen och den cylindriska fräsen är bladlutningen λ s. Detta gör att fräständerna gradvis kan skära in och ut ur arbetsstycket, vilket förbättrar fräsningens jämnhet. Att öka β kan öka den faktiska spånvinkeln, slipa skäreggen och göra spånorna lättare att lossa. För fräsar med smal fräsbredd är det av liten betydelse att öka helixvinkeln β, så β=0 eller ett mindre värde används generellt.

(3) Val av huvudavböjningsvinkel och sekundär avböjningsvinkel. Effekten av planfräsens ställvinkel och dess inverkan på fräsningsprocessen är densamma som för svarvverktygets ställvinkel vid svarvning. De vanligt förekommande ställvinklarna är 45°, 60°, 75° och 90°. Processsystemets styvhet är god, och ett mindre värde används; annars används ett större värde, och valet av ställvinkel visas i tabell 4-3. Den sekundära avböjningsvinkeln är generellt 5°~10°. Den cylindriska fräsen har endast huvudskäregg och ingen sekundärskäregg, så det finns ingen sekundär avböjningsvinkel, och ställvinkeln är 90°.

Publiceringstid: 24 augusti 2021