1. W procesie selekcji frezów zazwyczaj bierze się pod uwagę następujące aspekty:

(1) Kształt części (z uwzględnieniem profilu obróbki): Profil obróbki może być zazwyczaj płaski, głęboki, wnękowy, gwintowany itp. Narzędzia używane do różnych profili obróbki są różne. Na przykład frez pachwinowy może frezować powierzchnie wypukłe, ale nie może frezować powierzchni wklęsłych.

(2) Materiał: Należy wziąć pod uwagę jego obrabialność, formowanie wiórów, twardość i składniki stopowe. Producenci narzędzi zazwyczaj dzielą materiały na stal, stal nierdzewną, żeliwo, metale nieżelazne, superstopy, stopy tytanu i materiały twarde.

(3) Warunki obróbki: Warunki obróbki obejmują stabilność układu przedmiotu obrabianego uchwytu obrabiarki, położenie mocowania uchwytu narzędzia itd.

(4) Stabilność układu obrabiarka-uchwyt-przedmiot obrabiany: Wymaga to zrozumienia dostępnej mocy obrabiarki, typu i specyfikacji wrzeciona, wieku obrabiarki itp., a także dużego wysięgu uchwytu narzędzia i jego bicia osiowego/promieniowego.

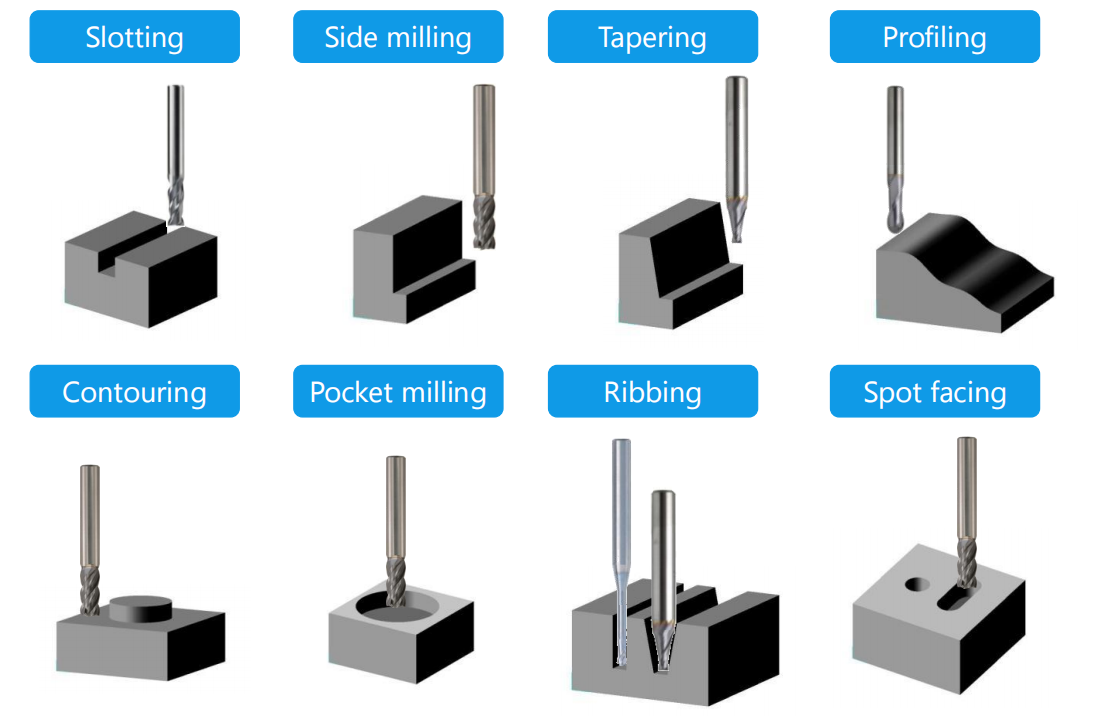

(4) Kategoria i podkategoria obróbki: Obejmuje ona frezowanie walcowo-czołowe, frezowanie płaskie, frezowanie profilowe itp., które należy połączyć z charakterystyką narzędzia w celu dokonania wyboru narzędzia.

2. Wybór kąta geometrycznego frezu

(1) Wybór kąta natarcia. Kąt natarcia frezu należy dobrać w zależności od materiału narzędzia i przedmiotu obrabianego. Frezowanie często wiąże się z uderzeniami, dlatego należy zadbać o większą wytrzymałość krawędzi skrawającej. Zasadniczo kąt natarcia frezu jest mniejszy niż kąt natarcia narzędzia tokarskiego; stal szybkotnąca ma większy kąt natarcia niż narzędzie z węglika spiekanego; ponadto, podczas frezowania tworzyw sztucznych, ze względu na większe odkształcenie skrawania, należy stosować większy kąt natarcia; podczas frezowania materiałów kruchych kąt natarcia powinien być mniejszy; podczas obróbki materiałów o wysokiej wytrzymałości i twardości można również stosować ujemny kąt natarcia.

(2) Wybór kąta pochylenia ostrza. Kąt pochylenia linii śrubowej β zewnętrznego okręgu frezu trzpieniowego i frezu walcowego jest równy kątowi pochylenia ostrza λ s. Umożliwia to stopniowe zagłębianie się i wychodzenie zębów frezu z obrabianego przedmiotu, poprawiając płynność frezowania. Zwiększenie kąta pochylenia β może zwiększyć rzeczywisty kąt natarcia, wyostrzyć krawędź skrawającą i ułatwić odprowadzanie wiórów. W przypadku frezów o wąskiej szerokości frezowania zwiększenie kąta pochylenia linii śrubowej β ma niewielkie znaczenie, dlatego zazwyczaj przyjmuje się wartość β = 0 lub mniejszą.

(3) Wybór głównego kąta ugięcia i pomocniczego kąta ugięcia. Wpływ kąta przystawienia frezu czołowego i jego wpływ na proces frezowania jest taki sam, jak kąt przystawienia narzędzia tokarskiego podczas toczenia. Najczęściej stosowane kąty przystawienia to 45°, 60°, 75° i 90°. Sztywność systemu obróbki jest dobra, dlatego stosuje się mniejszą wartość; w przeciwnym razie stosuje się większą wartość, a wybór kąta przystawienia przedstawiono w Tabeli 4-3. Wtórny kąt ugięcia wynosi zazwyczaj 5°–10°. Frez walcowy ma tylko główną krawędź skrawającą i nie posiada pomocniczej krawędzi skrawającej, dlatego nie występuje pomocniczy kąt ugięcia, a kąt przystawienia wynosi 90°.

Czas publikacji: 24-08-2021