1, Proses pemilihan pemotong penggilingan secara amnya mempertimbangkan aspek berikut untuk dipilih:

(1) Bentuk bahagian (memandangkan profil pemprosesan): Profil pemprosesan secara amnya boleh rata, dalam, berongga, berulir, dan sebagainya. Alat yang digunakan untuk profil pemprosesan yang berbeza adalah berbeza. Contohnya, pemotong pengisar fillet boleh mengisar permukaan cembung, tetapi tidak boleh mengisar permukaan cekung.

(2) Bahan: Pertimbangkan kebolehmesinannya, pembentukan serpihan, kekerasan dan elemen pengaloiannya. Pengilang alat biasanya membahagikan bahan kepada keluli, keluli tahan karat, besi tuang, logam bukan ferus, aloi super, aloi titanium dan bahan keras.

(3) Keadaan pemesinan: Keadaan pemesinan termasuk kestabilan sistem bahan kerja lekapan alat mesin, keadaan pengapit pemegang alat dan sebagainya.

(4) Kestabilan sistem alat mesin-lekatan-bahan kerja: Ini memerlukan pemahaman tentang kuasa yang tersedia bagi alat mesin, jenis dan spesifikasi gelendong, usia alat mesin, dsb., dan panjangnya gantungan pemegang alat dan situasi larian paksi/jejarinya.

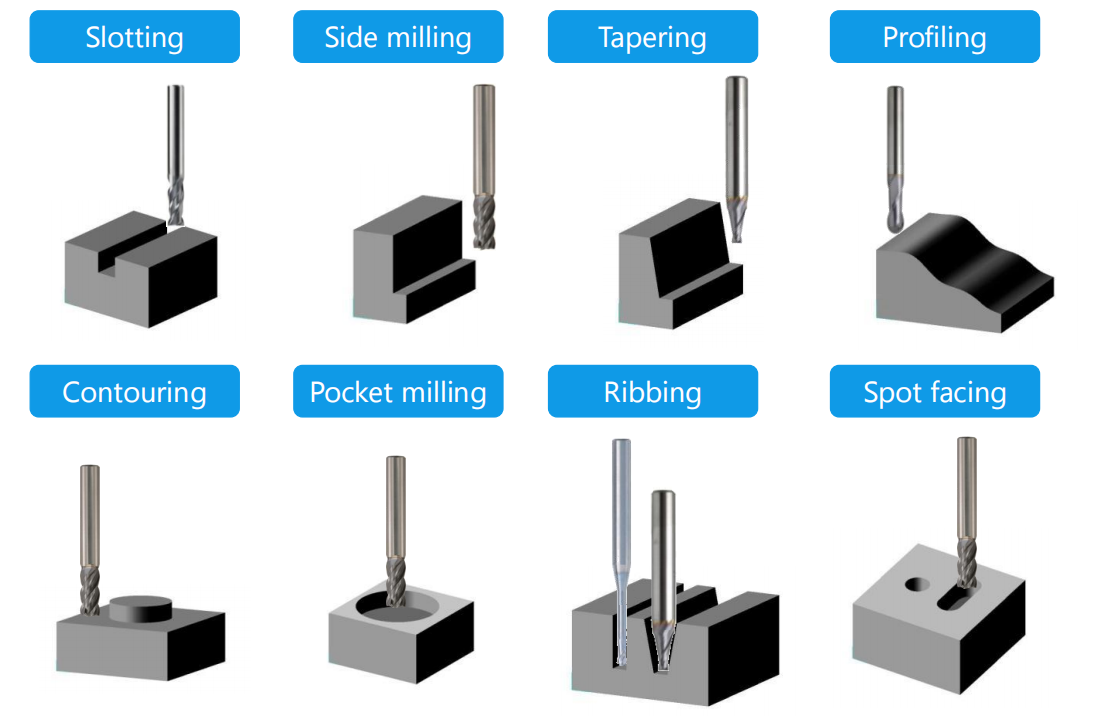

(4) Kategori dan subkategori pemprosesan: Ini termasuk penggilingan bahu, penggilingan satah, penggilingan profil, dan sebagainya, yang perlu digabungkan dengan ciri-ciri alat untuk pemilihan alat.

2. Pemilihan sudut geometri pemotong penggilingan

(1) Pemilihan sudut hadapan. Sudut rake pemotong penggilingan harus ditentukan mengikut bahan alat dan bahan kerja. Sering terdapat hentaman dalam penggilingan, jadi perlu memastikan bahawa mata pemotong mempunyai kekuatan yang lebih tinggi. Secara amnya, sudut rake pemotong penggilingan adalah lebih kecil daripada sudut rake pemotongan alat putar; keluli berkelajuan tinggi adalah lebih besar daripada alat karbida simen; di samping itu, apabila menggiling bahan plastik, disebabkan oleh ubah bentuk pemotongan yang lebih besar, sudut rake yang lebih besar harus digunakan; apabila menggiling bahan rapuh, sudut rake harus lebih kecil; apabila memproses bahan dengan kekuatan dan kekerasan yang tinggi, sudut rake negatif juga boleh digunakan.

(2) Pilihan kecondongan bilah. Sudut heliks β bagi bulatan luar pengisar hujung dan pemotong silinder ialah kecondongan bilah λ s. Ini membolehkan gigi pemotong memotong masuk dan keluar secara beransur-ansur dari bahan kerja, meningkatkan kelancaran pengisaran. Meningkatkan β boleh meningkatkan sudut sapuan sebenar, menajamkan mata pemotong, dan menjadikan serpihan lebih mudah dikeluarkan. Bagi pemotong pengisar dengan lebar pengisaran yang sempit, meningkatkan sudut heliks β tidak begitu penting, jadi β=0 atau nilai yang lebih kecil biasanya diambil.

(3) Pemilihan sudut pesongan utama dan sudut pesongan sekunder. Kesan sudut masuk pemotong penggilingan muka dan pengaruhnya terhadap proses penggilingan adalah sama seperti sudut masuk alat putar dalam putar. Sudut masuk yang biasa digunakan ialah 45°, 60°, 75°, dan 90°. Ketegaran sistem proses adalah baik, dan nilai yang lebih kecil digunakan; jika tidak, nilai yang lebih besar digunakan, dan pemilihan sudut masuk ditunjukkan dalam Jadual 4-3. Sudut pesongan sekunder secara amnya ialah 5° ~ 10°. Pemotong penggilingan silinder hanya mempunyai mata pemotong utama dan tiada mata pemotong sekunder, jadi tiada sudut pesongan sekunder, dan sudut masuk ialah 90°.

Masa siaran: 24 Ogos 2021