1, фрезердик кескичтерди тандоо процессинде, адатта, тандоо үчүн төмөнкү аспектилерди эске алуу керек:

(1) Бөлүктүн формасы (иштетүү профилин эске алуу менен): Иштетүү профили жалпысынан жалпак, терең, көңдөй, жип ж.б. болушу мүмкүн. Ар кандай иштетүү профилдери үчүн колдонулган шаймандар ар башка. Мисалы, филе фрезасы томпок беттерди фрезерлей алат, бирок оюк беттерди фрезерлей албайт.

(2) Материал: Анын иштетүүгө жарамдуулугун, сыныктарды калыптандыруусун, катуулугун жана легирлөөчү элементтерин эске алыңыз. Аспап өндүрүүчүлөр материалдарды жалпысынан болот, дат баспас болот, чоюн, түстүү эмес металлдар, супер эритмелер, титан эритмелери жана катуу материалдар деп бөлүшөт.

(3) Иштетүү шарттары: Иштетүү шарттарына станоктун бекиткичинин жумушчу бөлүк системасынын туруктуулугу, аспап кармагычынын кысуу абалы жана башкалар кирет.

(4) Станок-арматура-дайындама системасынын туруктуулугу: Бул станоктун жеткиликтүү кубаттуулугун, шпиндельдин түрүн жана мүнөздөмөлөрүн, станоктун курагын ж.б., ошондой эле аспап кармагычынын жана анын октук/радиалдык агып чыгуу абалын түшүнүүнү талап кылат.

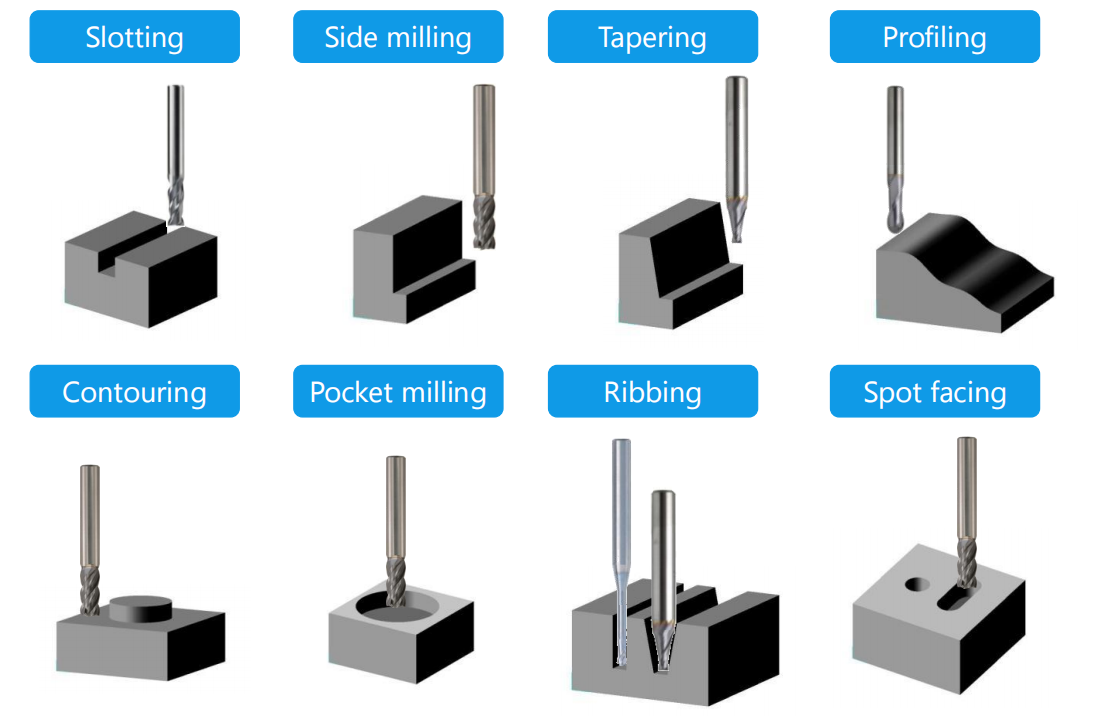

(4) Иштетүү категориясы жана субкатегориясы: Буга ийин фрезерлөө, тегиз фрезерлөө, профиль фрезерлөө ж.б. кирет, аларды куралды тандоодо аспаптын мүнөздөмөлөрү менен айкалыштыруу керек.

2. Фрезердик кескичтин геометриялык бурчун тандоо

(1) Алдыңкы бурчту тандоо. Фрезердик кескичтин тырма бурчу шаймандын материалына жана даяр буюмга жараша аныкталышы керек. Фрезерлөөдө көп учурда соккулар болот, андыктан кесүүчү жээктин бекемдиги жогору болушун камсыз кылуу керек. Жалпысынан алганда, фрезердик кескичтин тырма бурчу токарлык шаймандын кесүүчү тырма бурчунан кичине; жогорку ылдамдыктагы болот цементтелген карбиддик шайманга караганда чоңураак; мындан тышкары, пластикалык материалдарды фрезерлөөдө, кесүү деформациясы чоң болгондуктан, чоңураак тырма бурчу колдонулушу керек; морт материалдарды фрезерлөөдө, тырма бурчу кичине болушу керек; жогорку бекемдикке жана катуулукка ээ материалдарды иштетүүдө терс тырма бурчун да колдонсо болот.

(2) Бычактын жантайышын тандоо. Учтук фрезердин жана цилиндрдик фрезердин сырткы тегерегинин спираль бурчу β бычактын жантайышы λ s болуп саналат. Бул кескичтин тиштерине даяр бөлүктү акырындык менен ичине жана сыртына кесип, фрезерлөөнүн жылмакайлыгын жакшыртууга мүмкүндүк берет. β жогорулатуу чыныгы тырма бурчун жогорулатып, кесүүчү жээкти курчутуп, сыныктарды чыгарууну жеңилдетет. Кууш фрезерлөө туурасы бар фрезерлөөчү кескичтер үчүн спираль бурчун β жогорулатуу анчалык деле мааниге ээ эмес, андыктан β=0 же андан кичирээк маани жалпысынан алынат.

(3) Негизги бурулуш бурчун жана экинчилик бурулуш бурчун тандоо. Беттик фрезердик кескичтин кирүү бурчу жана анын фрезерлөө процессине тийгизген таасири токарлоодо токарлоочу аспаптын кирүү бурчуна окшош. Көп колдонулган кирүү бурчтары 45°, 60°, 75° жана 90°. Процесс системасынын катуулугу жакшы жана кичине маани колдонулат; болбосо, чоңураак маани колдонулат жана кирүү бурчун тандоо 4-3-таблицада көрсөтүлгөн. Экинчилик бурулуш бурчу, адатта, 5°~10°. Цилиндрдик фрезердик кескичтин негизги кесүүчү мизи гана бар жана экинчилик кесүүчү мизи жок, ошондуктан экинчилик бурулуш бурчу жок жана кирүү бурчу 90°.

Жарыяланган убактысы: 2021-жылдын 24-августу