1. 밀링 커터의 선택 과정에서는 일반적으로 다음과 같은 측면을 고려하여 선택합니다.

(1) 부품 형상(가공 프로파일 고려): 가공 프로파일은 일반적으로 평면, 깊은 홈, 오목, 나사산 등일 수 있습니다. 가공 프로파일에 따라 사용되는 공구가 다릅니다. 예를 들어, 필렛 밀링 커터는 볼록면을 밀링할 수 있지만 오목면을 밀링할 수는 없습니다.

(2) 재료: 가공성, 칩 형성, 경도 및 합금 원소를 고려하십시오. 공구 제조업체는 일반적으로 재료를 강철, 스테인리스강, 주철, 비철금속, 초합금, 티타늄 합금 및 경질 재료로 구분합니다.

(3) 가공 조건: 가공 조건에는 공작기계 고정구의 공작물 시스템의 안정성, 공구 홀더의 클램핑 상황 등이 포함됩니다.

(4) 공작기계-고정장치-공작물 시스템의 안정성: 이를 위해서는 공작기계의 가용 동력, 스핀들 유형 및 사양, 공작기계의 연식, 공구 홀더의 긴 돌출부 및 축/반경 방향 런아웃 상황을 이해해야 합니다.

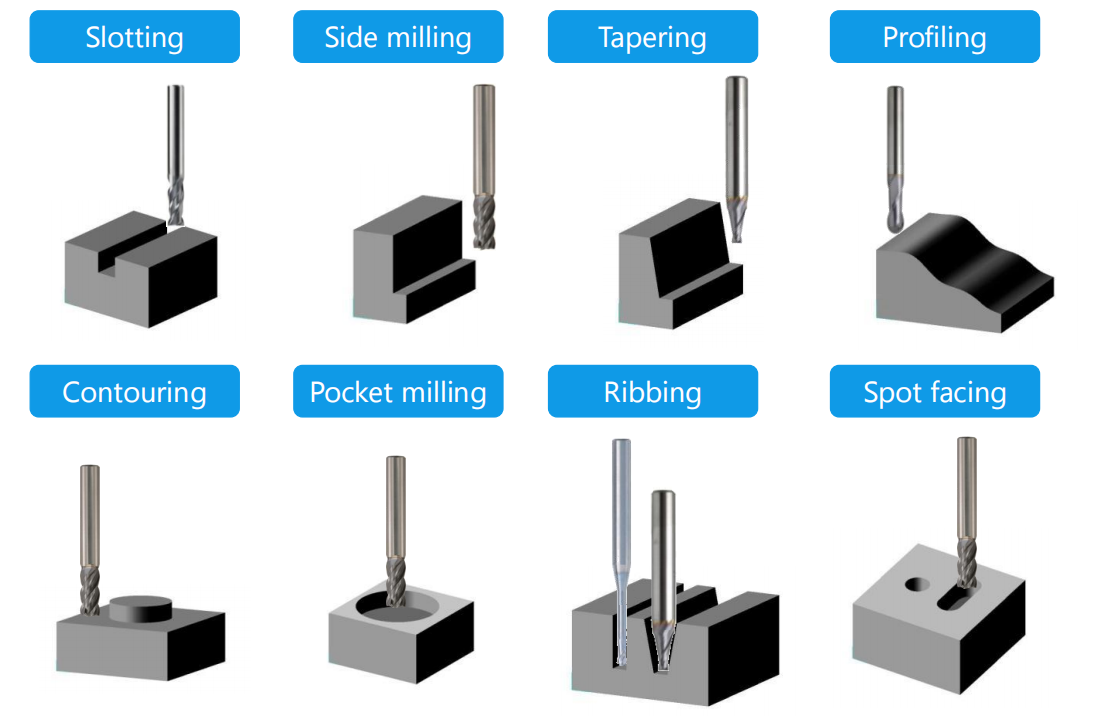

(4) 가공 범주 및 하위 범주: 여기에는 숄더 밀링, 평면 밀링, 프로파일 밀링 등이 포함되며 공구 선택을 위해 공구의 특성과 결합해야 합니다.

2. 밀링 커터의 기하학적 각도 선택

(1) 전면각 선택. 밀링 커터의 경사각은 공구와 공작물의 재질에 따라 결정해야 합니다. 밀링 작업 중에는 충격이 자주 발생하므로 절삭날의 강도를 높여야 합니다. 일반적으로 밀링 커터의 경사각은 선삭 공구의 경사각보다 작습니다. 고속강은 초경 공구보다 경사각이 큽니다. 또한, 연성 재료를 밀링할 때는 절삭 변형이 크기 때문에 경사각을 크게 사용해야 합니다. 취성 재료를 밀링할 때는 경사각을 작게 해야 합니다. 고강도 및 고경도 재료를 가공할 때는 음의 경사각을 사용할 수도 있습니다.

(2)날 경사각 선택. 엔드밀과 원통형 밀링 커터의 외측 원의 나선각 β는 날 경사각 λs입니다. 이를 통해 커터 날이 공작물에 점진적으로 들어가고 나오도록 하여 밀링의 평활도를 향상시킬 수 있습니다. β를 증가시키면 실제 경사각이 커지고 절삭날이 날카로워지며 칩 배출이 용이해집니다. 밀링 폭이 좁은 밀링 커터의 경우 나선각 β를 증가시키는 것이 큰 의미가 없으므로 일반적으로 β=0 또는 그보다 작은 값을 사용합니다.

(3) 주 편향각 및 부 편향각의 선택. 페이스 밀링 커터의 진입각과 밀링 공정에 미치는 영향은 선삭에서 선삭 공구의 진입각과 동일합니다. 일반적으로 사용되는 진입각은 45°, 60°, 75°, 90°입니다. 공정 시스템의 강성이 좋으면 작은 값을 사용하고, 그렇지 않으면 큰 값을 사용하며, 진입각 선택은 표 4-3에 나와 있습니다. 부 편향각은 일반적으로 5°~10°입니다. 원통형 밀링 커터는 주 절삭날만 있고 부 절삭날이 없으므로 부 편향각이 없으며 진입각은 90°입니다.

게시 시간: 2021년 8월 24일