1. Proses pemilihan mata pisau milling umumnya mempertimbangkan aspek-aspek berikut dalam memilih:

(1) Bentuk bagian (mempertimbangkan profil pemrosesan): Profil pemrosesan umumnya dapat berupa datar, dalam, cekung, berulir, dll. Alat yang digunakan untuk profil pemrosesan yang berbeda juga berbeda. Misalnya, mata pisau pemotong fillet dapat memotong permukaan cembung, tetapi tidak dapat memotong permukaan cekung.

(2) Material: Pertimbangkan kemampuan pengerjaannya, pembentukan serpihan, kekerasan dan unsur paduannya. Produsen perkakas umumnya membagi material menjadi baja, baja tahan karat, besi cor, logam non-ferrous, superalloy, paduan titanium dan material keras.

(3) Kondisi pemesinan: Kondisi pemesinan meliputi stabilitas sistem benda kerja pada perlengkapan mesin perkakas, situasi penjepitan pemegang alat dan sebagainya.

(4) Stabilitas sistem mesin perkakas-perlengkapan-benda kerja: Hal ini memerlukan pemahaman tentang daya yang tersedia pada mesin perkakas, jenis dan spesifikasi spindel, usia mesin perkakas, dll., serta panjang overhang pemegang alat dan situasi runout aksial/radialnya.

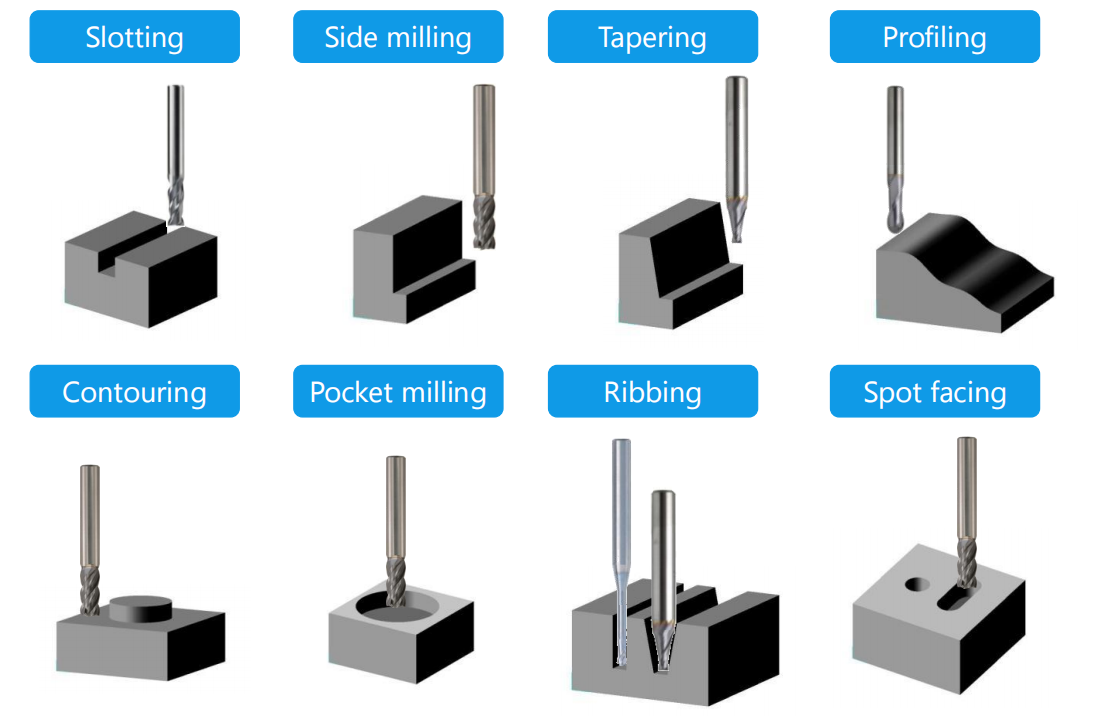

(4) Kategori dan subkategori pemrosesan: Ini termasuk penggilingan bahu, penggilingan bidang, penggilingan profil, dll., yang perlu dikombinasikan dengan karakteristik alat untuk pemilihan alat.

2. Pemilihan sudut geometris mata pisau penggilingan

(1) Pemilihan sudut depan. Sudut rake pahat milling harus ditentukan sesuai dengan material pahat dan benda kerja. Seringkali terjadi benturan dalam proses milling, sehingga perlu dipastikan bahwa mata pisau memiliki kekuatan yang lebih tinggi. Secara umum, sudut rake pahat milling lebih kecil daripada sudut rake pahat bubut; baja kecepatan tinggi lebih besar daripada pahat karbida; selain itu, ketika melakukan milling material plastik, karena deformasi pemotongan yang lebih besar, sudut rake yang lebih besar harus digunakan; ketika melakukan milling material getas, sudut rake harus lebih kecil; ketika memproses material dengan kekuatan dan kekerasan tinggi, sudut rake negatif juga dapat digunakan.

(2) Pemilihan kemiringan mata pisau. Sudut heliks β dari lingkaran luar mata pisau penggilingan ujung dan mata pisau penggilingan silindris adalah kemiringan mata pisau λs. Hal ini memungkinkan gigi mata pisau memotong secara bertahap masuk dan keluar dari benda kerja, sehingga meningkatkan kelancaran penggilingan. Peningkatan β dapat meningkatkan sudut rake aktual, mempertajam mata pisau, dan membuat serpihan lebih mudah dikeluarkan. Untuk mata pisau penggilingan dengan lebar penggilingan yang sempit, peningkatan sudut heliks β tidak terlalu signifikan, sehingga β=0 atau nilai yang lebih kecil umumnya digunakan.

(3) Pemilihan sudut defleksi utama dan sudut defleksi sekunder. Pengaruh sudut masuk pahat milling muka dan pengaruhnya terhadap proses milling sama dengan pengaruh sudut masuk pahat bubut pada proses pembubutan. Sudut masuk yang umum digunakan adalah 45°, 60°, 75°, dan 90°. Jika kekakuan sistem proses baik, maka nilai yang lebih kecil digunakan; jika tidak, nilai yang lebih besar digunakan, dan pemilihan sudut masuk ditunjukkan pada Tabel 4-3. Sudut defleksi sekunder umumnya 5°~10°. Pahat milling silindris hanya memiliki mata potong utama dan tidak memiliki mata potong sekunder, sehingga tidak ada sudut defleksi sekunder, dan sudut masuknya adalah 90°.

Waktu posting: 24 Agustus 2021