1. मिलिंग कटर के चयन की प्रक्रिया में आम तौर पर निम्नलिखित पहलुओं पर विचार किया जाता है:

(1) भाग का आकार (प्रसंस्करण प्रोफ़ाइल को ध्यान में रखते हुए): प्रसंस्करण प्रोफ़ाइल सामान्यतः सपाट, गहरी, गुहा, धागा आदि हो सकती है। विभिन्न प्रसंस्करण प्रोफ़ाइलों के लिए उपयोग किए जाने वाले उपकरण अलग-अलग होते हैं। उदाहरण के लिए, एक फ़िलेट मिलिंग कटर उत्तल सतहों को मिलिंग कर सकता है, लेकिन अवतल सतहों को नहीं।

(2) सामग्री: इसकी मशीनेबिलिटी, चिप निर्माण, कठोरता और मिश्रधातु तत्वों पर विचार करें। उपकरण निर्माता आम तौर पर सामग्रियों को स्टील, स्टेनलेस स्टील, कच्चा लोहा, अलौह धातु, सुपर मिश्रधातु, टाइटेनियम मिश्रधातु और कठोर सामग्री में विभाजित करते हैं।

(3) मशीनिंग स्थितियाँ: मशीनिंग स्थितियों में मशीन टूल फिक्स्चर के वर्कपीस सिस्टम की स्थिरता, टूल होल्डर की क्लैम्पिंग स्थिति आदि शामिल हैं।

(4) मशीन टूल-फिक्स्चर-वर्कपीस सिस्टम स्थिरता: इसके लिए मशीन टूल की उपलब्ध शक्ति, स्पिंडल प्रकार और विनिर्देश, मशीन टूल की आयु आदि, और टूल होल्डर के लंबे ओवरहैंग और इसकी अक्षीय/त्रिज्यीय रनआउट स्थिति को समझना आवश्यक है।

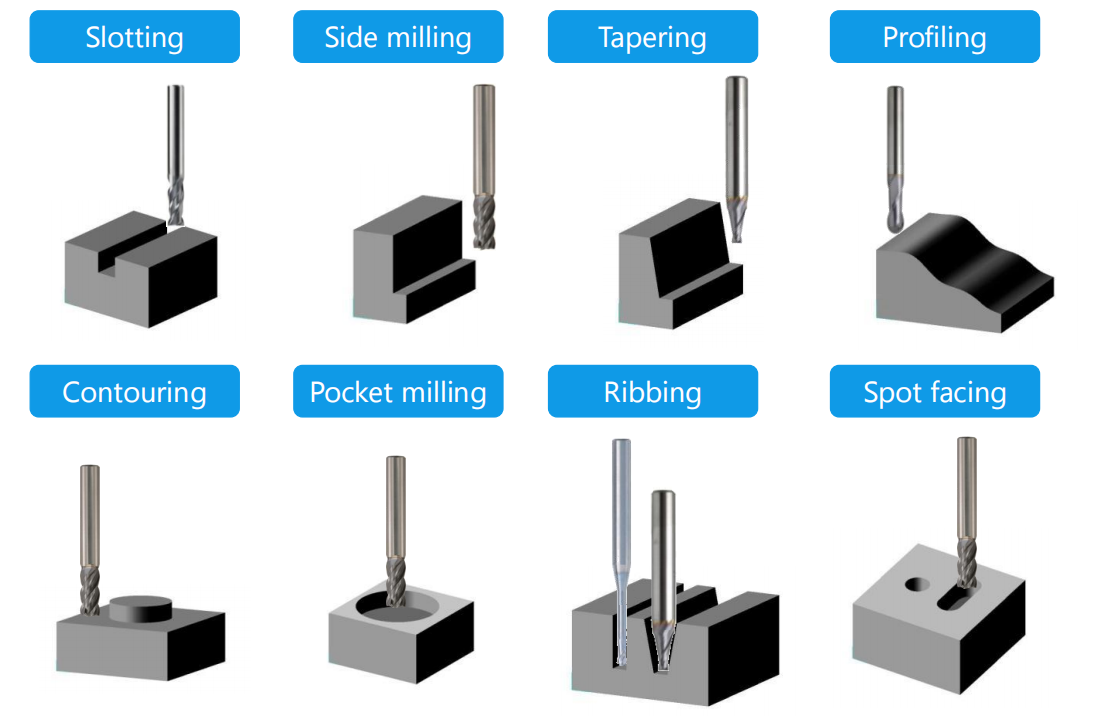

(4) प्रसंस्करण श्रेणी और उप-श्रेणी: इसमें शोल्डर मिलिंग, प्लेन मिलिंग, प्रोफाइल मिलिंग आदि शामिल हैं, जिन्हें उपकरण चयन के लिए उपकरण की विशेषताओं के साथ संयोजित करने की आवश्यकता है।

2. मिलिंग कटर के ज्यामितीय कोण का चयन

(1) सामने के कोण का चयन। मिलिंग कटर का रेक कोण उपकरण और वर्कपीस की सामग्री के अनुसार निर्धारित किया जाना चाहिए। मिलिंग में अक्सर झटके लगते हैं, इसलिए यह सुनिश्चित करना आवश्यक है कि कटिंग एज में उच्च शक्ति हो। सामान्यतः, मिलिंग कटर का रेक कोण टर्निंग टूल के कटिंग रेक कोण से छोटा होता है; हाई-स्पीड स्टील के लिए यह सीमेंटेड कार्बाइड टूल की तुलना में बड़ा होता है; इसके अलावा, प्लास्टिक सामग्री की मिलिंग करते समय, अधिक कटिंग विरूपण के कारण, एक बड़े रेक कोण का उपयोग किया जाना चाहिए; भंगुर सामग्री की मिलिंग करते समय, रेक कोण छोटा होना चाहिए; उच्च शक्ति और कठोरता वाली सामग्री को संसाधित करते समय, नकारात्मक रेक कोण का भी उपयोग किया जा सकता है।

(2) ब्लेड के झुकाव का चयन। एंड मिल और बेलनाकार मिलिंग कटर के बाहरी वृत्त का हेलिक्स कोण β, ब्लेड का झुकाव λs होता है। इससे कटर के दांत वर्कपीस में धीरे-धीरे अंदर और बाहर की ओर कटते हैं, जिससे मिलिंग की सुगमता बढ़ती है। β को बढ़ाने से वास्तविक रेक कोण बढ़ सकता है, कटिंग एज तेज हो सकती है और चिप्स को आसानी से बाहर निकाला जा सकता है। संकीर्ण मिलिंग चौड़ाई वाले मिलिंग कटर के लिए, हेलिक्स कोण β को बढ़ाने का कोई खास महत्व नहीं होता, इसलिए आमतौर पर β=0 या इससे कम मान लिया जाता है।

(3) मुख्य विक्षेपण कोण और द्वितीयक विक्षेपण कोण का चयन। फेस मिलिंग कटर के प्रवेश कोण का प्रभाव और मिलिंग प्रक्रिया पर इसका प्रभाव, टर्निंग में टर्निंग टूल के प्रवेश कोण के समान ही होता है। आमतौर पर उपयोग किए जाने वाले प्रवेश कोण 45°, 60°, 75° और 90° हैं। प्रक्रिया प्रणाली की कठोरता अच्छी होने पर, निम्न मान का उपयोग किया जाता है; अन्यथा, उच्च मान का उपयोग किया जाता है, और प्रवेश कोण का चयन तालिका 4-3 में दर्शाया गया है। द्वितीयक विक्षेपण कोण सामान्यतः 5°~10° होता है। बेलनाकार मिलिंग कटर में केवल मुख्य कटिंग एज होती है और कोई द्वितीयक कटिंग एज नहीं होती है, इसलिए कोई द्वितीयक विक्षेपण कोण नहीं होता है, और प्रवेश कोण 90° होता है।

पोस्ट करने का समय: 24 अगस्त 2021