1. Bei der Auswahl von Fräswerkzeugen werden im Allgemeinen folgende Aspekte berücksichtigt:

(1) Werkstückform (unter Berücksichtigung des Bearbeitungsprofils): Das Bearbeitungsprofil kann im Allgemeinen flach, tief, hohl, Gewinde usw. sein. Die für verschiedene Bearbeitungsprofile verwendeten Werkzeuge sind unterschiedlich. Beispielsweise kann ein Abrundfräser konvexe Flächen bearbeiten, jedoch keine konkaven.

(2) Werkstoff: Berücksichtigen Sie die Bearbeitbarkeit, die Spanbildung, die Härte und die Legierungselemente. Werkzeughersteller unterteilen Werkstoffe im Allgemeinen in Stahl, Edelstahl, Gusseisen, Nichteisenmetalle, Superlegierungen, Titanlegierungen und Hartmetalle.

(3) Bearbeitungsbedingungen: Zu den Bearbeitungsbedingungen gehören die Stabilität des Werkstücksystems der Werkzeugmaschinenvorrichtung, die Spannsituation des Werkzeughalters usw.

(4) Stabilität des Systems Werkzeugmaschine-Aufspannvorrichtung-Werkstück: Hierfür ist es notwendig, die verfügbare Leistung der Werkzeugmaschine, den Spindeltyp und die Spezifikationen, das Alter der Werkzeugmaschine usw. sowie den langen Überhang des Werkzeughalters und dessen axialen/radialen Rundlauf zu verstehen.

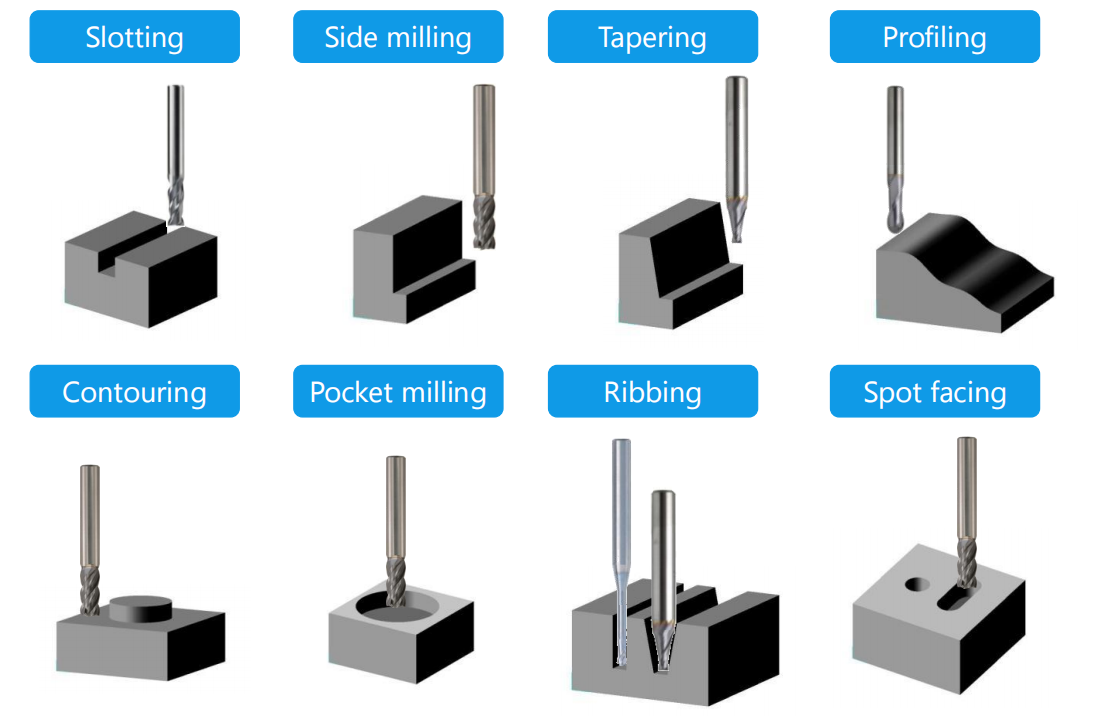

(4) Bearbeitungskategorie und Unterkategorie: Hierzu zählen Schulterfräsen, Planfräsen, Profilfräsen usw., die bei der Werkzeugauswahl mit den Eigenschaften des Werkzeugs kombiniert werden müssen.

2. Auswahl des geometrischen Winkels des Fräsers

(1) Wahl des Spanwinkels. Der Spanwinkel des Fräsers ist abhängig vom Werkzeug- und Werkstückmaterial. Da beim Fräsen häufig Stöße auftreten, ist eine hohe Schneidkantenfestigkeit erforderlich. Im Allgemeinen ist der Spanwinkel eines Fräsers kleiner als der eines Drehmeißels; bei Schnellarbeitsstahl ist er größer als bei Hartmetall. Beim Fräsen von Kunststoffen ist aufgrund der größeren Verformung ein größerer Spanwinkel notwendig; bei spröden Werkstoffen sollte er kleiner sein. Bei hochfesten und harten Werkstoffen kann auch ein negativer Spanwinkel verwendet werden.

(2) Wahl der Schneidkantenneigung. Der Spiralwinkel β des Außenkreises des Schaftfräsers und des zylindrischen Fräsers entspricht der Schneidkantenneigung λs. Dadurch schneiden die Fräserzähne gleichmäßig in das Werkstück ein und aus, was die Oberflächengüte beim Fräsen verbessert. Eine Erhöhung von β kann den Spanwinkel vergrößern, die Schneidkante schärfen und den Späneabtransport erleichtern. Bei Fräsern mit geringer Fräsbreite ist die Erhöhung des Spiralwinkels β von geringer Bedeutung, daher wird üblicherweise β = 0 oder ein kleinerer Wert gewählt.

(3) Wahl des Haupt- und Nebenablenkwinkels. Der Einfluss des Eintrittswinkels des Planfräsers auf den Fräsprozess entspricht dem des Eintrittswinkels beim Drehen. Üblicherweise werden Eintrittswinkel von 45°, 60°, 75° und 90° verwendet. Bei guter Steifigkeit des Bearbeitungssystems wird der kleinere Wert gewählt, andernfalls der größere. Die Auswahl des Eintrittswinkels ist in Tabelle 4-3 dargestellt. Der Nebenablenkwinkel beträgt in der Regel 5° bis 10°. Da der Rundfräser nur die Hauptschneide und keine Nebenschneide besitzt, entfällt der Nebenablenkwinkel, und der Eintrittswinkel beträgt 90°.

Veröffentlichungsdatum: 24. August 2021