Foret à écoulement en carbure de tungstène

DESCRIPTION DU PRODUIT

Le principe du forage à chaud

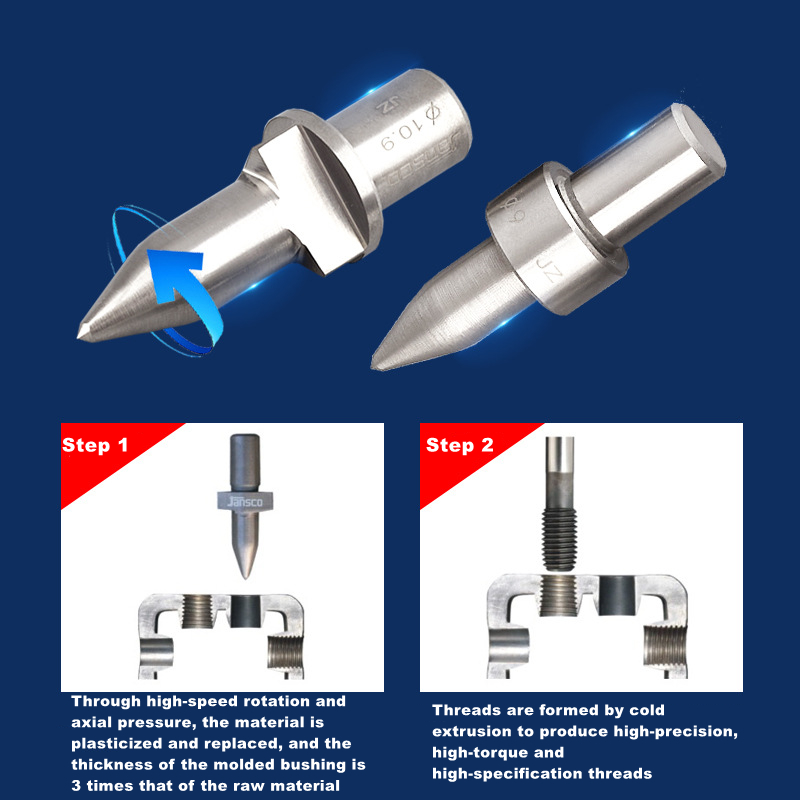

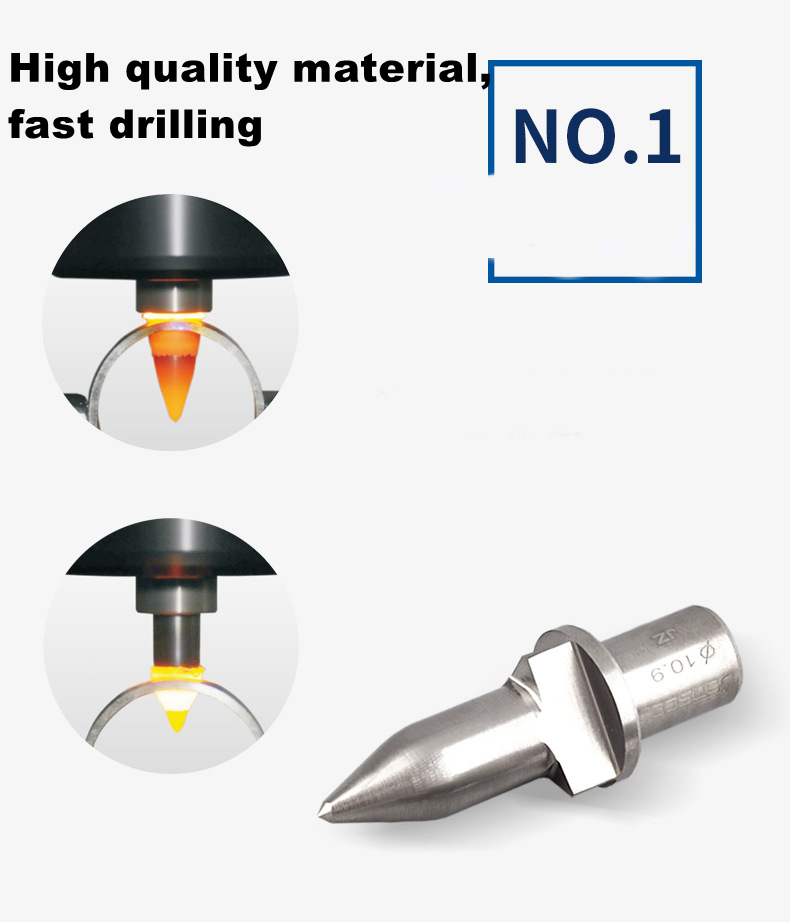

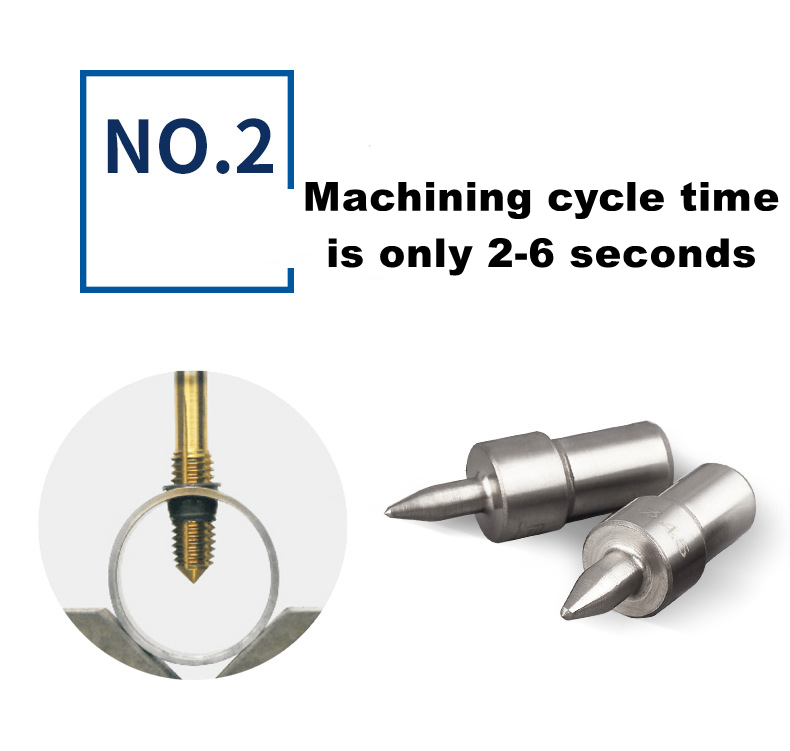

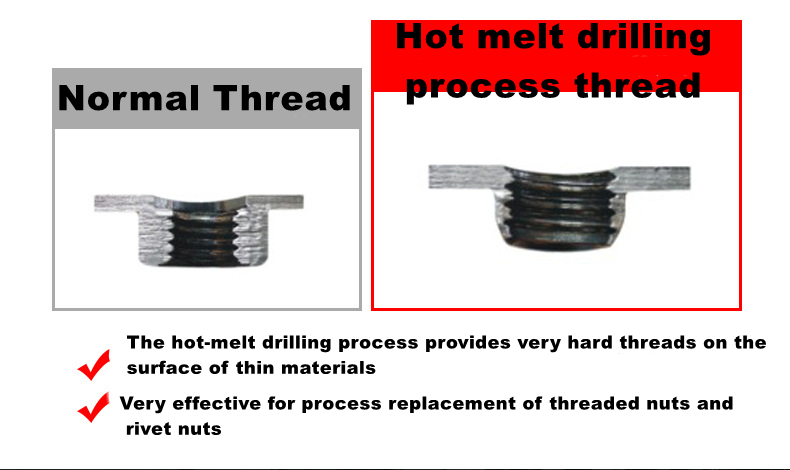

Le foret à fusion à chaud génère de la chaleur par rotation à grande vitesse et friction axiale pour plastifier et remplacer le matériau. Simultanément, il poinçonne et forme une douille environ trois fois plus épaisse que le matériau brut, puis l'extrude et la taraude pour réaliser un filetage de haute précision et haute résistance sur le matériau mince.

RECOMMANDATION POUR UNE UTILISATION DANS LES ATELIERS

La première étape consiste à plastifier le matériau par rotation à grande vitesse et pression axiale. L'épaisseur de la bague moulée est trois fois supérieure à celle du matériau brut.

La deuxième étape : le fil est formé par extrusion à froid pour produire un fil de haute précision, à couple élevé et de haute spécification.n fils

| Marque | MSK | Revêtement | No |

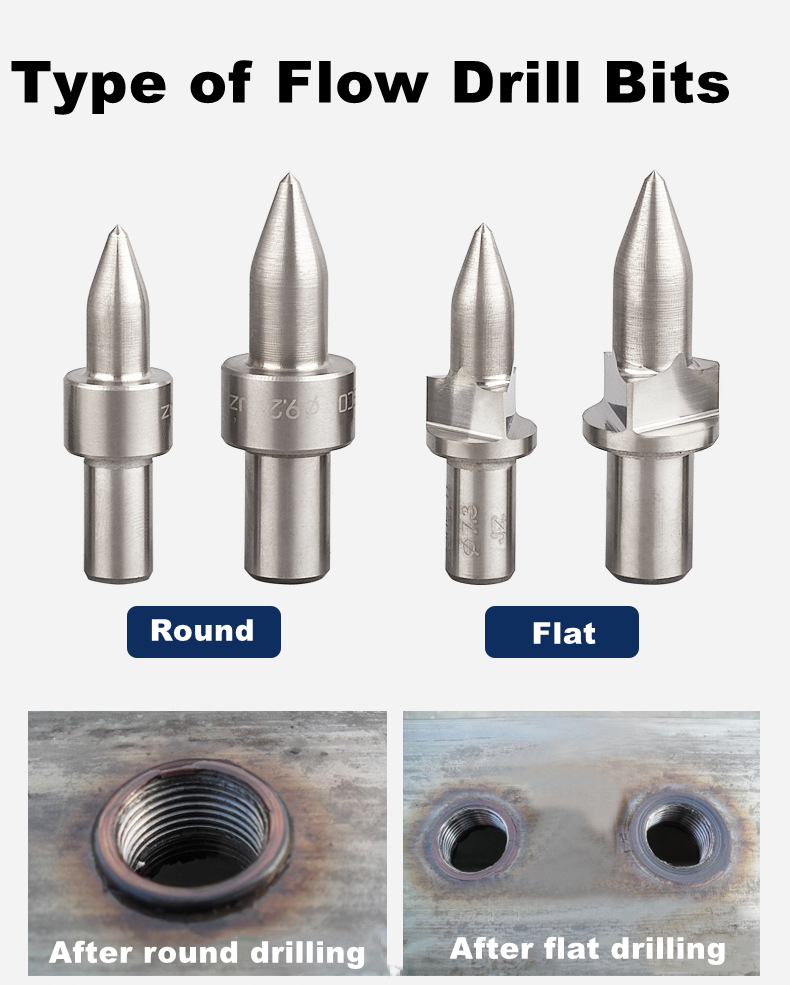

| Nom du produit | Ensemble de forets à friction thermique | Taper | Type plat/rond |

| Matériel | carbure de tungstène | Utiliser | Forage |

FONCTIONNALITÉ

Précautions d'emploi des forets à fusion chaude :

1. Matériau de la pièce : le foret à fusion à chaud convient au traitement de divers matériaux métalliques d'un diamètre de 1,8 à 32 mm et d'une épaisseur de paroi de 0,8 à 4 mm, tels que le fer, l'acier doux, l'acier inoxydable, le titane, l'aluminium, le cuivre, le laiton (teneur en Zn inférieure à 40 %), l'alliage d'aluminium (teneur en Si inférieure à 0,5 %), etc. Plus le matériau est épais et dur, plus la durée de vie du foret à fusion à chaud est courte.

2. Pâte thermofusible : Lors du perçage à chaud, une température élevée, supérieure à 600 °C, est instantanément générée. La pâte thermofusible spéciale permet de prolonger la durée de vie du foret, d’améliorer la qualité de la surface intérieure du cylindre et d’obtenir un profil de bord net et précis. Il est recommandé d’appliquer une petite quantité de pâte thermofusible sur l’outil tous les 2 à 5 trous percés dans de l’acier au carbone ordinaire. Pour les pièces en acier inoxydable, appliquez la pâte thermofusible manuellement après chaque perçage. Plus le matériau est épais et dur, plus la fréquence d’application doit être élevée.

3. La tige et le mandrin du foret à fusion à chaud : S'il n'y a pas de dissipateur thermique spécial, utilisez de l'air comprimé pour refroidir.

4. Équipement de perçage : pour autant que diverses perceuses, fraiseuses et centres d'usinage avec une vitesse et une puissance appropriées conviennent au perçage à chaud ; l'épaisseur du matériau et la différence dans le matériau lui-même affectent la détermination de la vitesse de rotation.

5. Trous pré-percés : Le pré-perçage d’un petit trou de départ permet d’éviter la déformation de la pièce. Les trous pré-percés réduisent la force axiale et la hauteur du cylindre, et permettent également d’obtenir un bord plus plat à l’extrémité inférieure du cylindre afin d’éviter la déformation par flexion des pièces à parois minces (moins de 1,5 mm).

6. Lors du taraudage, utilisez de l'huile de taraudage : il est recommandé d'utiliser des tarauds d'extrusion, formés par extrusion et non par usinage, ce qui leur confère une résistance à la traction et à la torsion élevée. L'utilisation de tarauds de coupe ordinaires est également possible, mais le risque d'endommager le cylindre est important, et le diamètre du foret à fusion à chaud étant différent, il doit être fabriqué sur mesure.

7. Entretien du foret à fusion thermique : Après une certaine période d’utilisation, la surface du foret à fusion thermique s’use et des résidus de pâte thermofusible ou d’impuretés de la pièce à usiner s’y déposent. Fixez le foret à fusion thermique sur le mandrin du tour ou de la fraiseuse et affûtez-le avec une pâte abrasive. Ne tenez pas compte des consignes de sécurité.