HSK verktøyholder

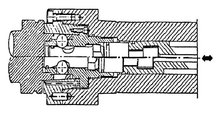

HSK-verktøysystemet er en ny type høyhastighets kort konisk skaft, der grensesnittet bruker konisk og endeflateposisjonering samtidig. Skaftet er hult, med kort konisk lengde og 1/10 konisk lengde, noe som bidrar til lett og høyhastighets verktøybytte. Som vist i figur 1.2. På grunn av den hule konen og endeflateposisjoneringen kompenserer den for den radielle deformasjonsforskjellen mellom spindelhullet og verktøyholderen under høyhastighetsmaskinering, og eliminerer fullstendig den aksiale posisjoneringsfeilen, noe som gjør høyhastighets- og høypresisjonsmaskinering mulig. Denne typen verktøyholder brukes stadig mer på høyhastighetsmaskineringssentre.

Sammenleggbar KM-verktøyholder

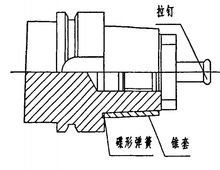

Strukturen til denne verktøyholderen ligner på HSK-verktøyholderen, som også bruker en hul, kort konisk struktur med en konisk overflate på 1/10, og bruker samtidig posisjonerings- og klemmemetode for konisk overflate og endeflate. Som vist i figur 1.3 ligger hovedforskjellen i den forskjellige klemmemekanismen som brukes. Klemmestrukturen til KM har søkt om et amerikansk patent, som bruker en høyere klemmekraft og et mer stivt system. Men siden KM-verktøyholderen har to symmetriske, sirkulære fordypninger kuttet i den koniske overflaten (påført ved klemming), er den tynn i sammenligning, noen deler er mindre sterke, og den krever en veldig høy klemmekraft for å fungere ordentlig. I tillegg begrenser patentbeskyttelsen av KM-verktøyholderstrukturen den raske populariseringen og anvendelsen av dette systemet.

NC5 verktøyholder

Den bruker også en hul, kort konisk struktur med en konisk størrelse på 1/10, og den bruker også både konisk og endeflate for å plassere og klemme arbeidsmetoden. Siden dreiemomentet overføres via kilesporet på den fremre sylinderen til NC5-verktøyholderen, er det ingen kilespor for overføring av dreiemoment på enden av verktøyholderen, så den aksiale dimensjonen er kortere enn HSK-verktøyholderen. Hovedforskjellen mellom NC5 og de to foregående verktøyholderne er at verktøyholderen ikke bruker den tynnveggede strukturen, og en mellomliggende konisk hylse er lagt til på den koniske overflaten av verktøyholderen. Den aksiale bevegelsen til den mellomliggende koniske hylsen drives av en tallerkenfjær på endeflaten av verktøyholderen. NC5-verktøyholderen krever litt mindre produksjonsnøyaktighet for spindelen og selve verktøyholderen på grunn av den høye feilkompensasjonskapasiteten til den mellomliggende koniske hylsen. I tillegg er det bare ett skruehull for montering av tapp i NC5-verktøyholderen, og hullveggen er tykkere og sterkere, slik at den trykksatte klemmemekanismen kan brukes til å oppfylle kravene til tung kutting. Hovedulempen med denne verktøyholderen er at det er en ekstra kontaktflate mellom verktøyholderen og spindelkonhullet, og posisjoneringsnøyaktigheten og stivheten til verktøyholderen reduseres.

CAPTO verktøyholder

Bildet viser CAPTO-verktøyholderen produsert av Sandvik. Strukturen til denne verktøyholderen er ikke konisk, men en tredelt kjegle med avrundede ribber og en konisk form på 1/20, og en hul kort kjeglestruktur med samtidig kontaktposisjonering av kjeglen og endeflaten. Den trigonale kjeglestrukturen kan realisere momentoverføring uten å gli i begge retninger, uten behov for girkassen, noe som eliminerer problemet med dynamisk balanse forårsaket av girkassen og kilesporet. Den store overflaten til den trigonale kjeglen gjør at verktøyholderoverflaten har lavt trykk, mindre deformasjon, mindre slitasje og dermed god nøyaktighetsvedlikehold. Imidlertid er det trigonale kjeglehullet vanskelig å maskinere, maskineringskostnadene er høye, det er ikke kompatibelt med eksisterende verktøyholdere, og passformen vil være selvlåsende.

Klikk for å se relaterte produkter

Publisert: 17. mars 2023