Beschichtete Karbidinstrumenter hunn déi folgend Virdeeler:

(1) D'Beschichtungsmaterial vun der Uewerflächeschicht huet eng extrem héich Häert a Verschleißbeständegkeet. Am Verglach mam onbeschichteten Hartmetall erlaabt de beschichteten Hartmetall d'Benotzung vu méi héije Schnëttgeschwindegkeeten, wouduerch d'Veraarbechtungseffizienz verbessert gëtt, oder et kann d'Liewensdauer vum Werkzeug bei der selwechter Schnëttgeschwindegkeet däitlech erhéijen.

(2) De Reibungskoeffizient tëscht dem beschichteten Material an dem veraarbechte Material ass kleng. Am Verglach mam onbeschichteten Hartmetall ass d'Schnëttkraaft vum beschichteten Hartmetall bis zu engem gewësse Grad reduzéiert, an d'Qualitéit vun der veraarbechter Uewerfläch ass besser.

(3) Wéinst der gudder, ëmfaassender Leeschtung huet dat beschichtete Hartmetallmesser eng besser Villfältegkeet an e méi breede Gebrauchsberäich. Déi meescht verbreet Method fir d'Beschichtung vu Hartmetall ass d'Héichtemperatur-Chemesch-Dampfoflagerung (HTCVD). Plasma-Chemesch-Dampfoflagerung (PCVD) gëtt benotzt fir d'Uewerfläch vu Hartmetall ze beschichten.

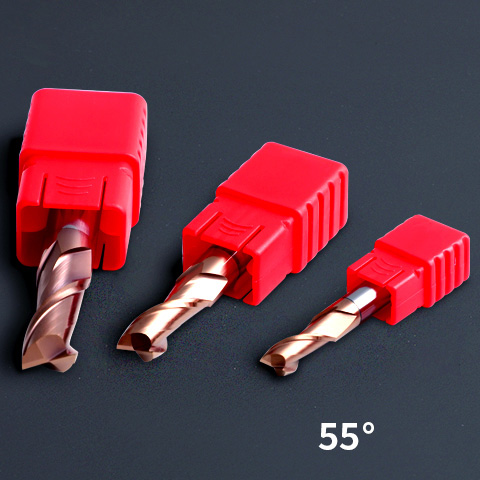

Beschichtungsarten vun Hartmetallfräsen:

Déi dräi heefegst Beschichtungsmaterialien sinn Titannitrid (TiN), Titancarbonitrid (TiCN) an Titanaluminid (TiAIN).

Titannitrid-Beschichtung kann d'Häert an d'Verschleissbeständegkeet vun der Werkzeugoberfläche erhéijen, de Reibungskoeffizient reduzéieren, d'Bildung vu Kantenbildungen reduzéieren an d'Liewensdauer vum Werkzeug verlängeren. Titannitrid-beschichtete Werkzeug si gëeegent fir d'Veraarbechtung vun niddereglegierten Stol an Edelstol.

D'Uewerfläch vun der Titancarbonitrid-Beschichtung ass gro, d'Häert ass méi héich wéi déi vun der Titannitrid-Beschichtung, an d'Verschleissbeständegkeet ass besser. Am Verglach mat der Titannitrid-Beschichtung kann den Titancarbonitrid-Beschichtungsinstrument mat enger méi héijer Zufuhrgeschwindegkeet a Schnëttgeschwindegkeet veraarbecht ginn (40% respektiv 60% méi héich wéi déi vun der Titannitrid-Beschichtung), an d'Materialofbauquote vum Werkstéck ass méi héich. Titancarbonitrid-beschichtete Werkzeuge kënnen eng Vielfalt vu Materialien vum Werkstéck veraarbechten.

D'Titanaluminidbeschichtung ass gro oder schwaarz. Si ass haaptsächlech op der Uewerfläch vun der Hartmetallbasis beschichtet. Si kann nach ëmmer veraarbecht ginn, wann d'Schnëtttemperatur 800 ℃ erreecht. Si ass gëeegent fir Héichgeschwindegkeets-Dréchenschneiden. Beim Dréchenschneiden kënnen d'Spanen am Schnëttberäich mat Drockloft ewechgeholl ginn. Titanaluminid ass gëeegent fir d'Veraarbechtung vu spréchege Materialien wéi gehärtetem Stol, Titanlegierung, Nickelbaséiert Legierung, Goss an Aluminiumlegierung mat héijem Siliziumgehalt.

Beschichtungsapplikatioun vun engem Hartmetallfräs:

De Fortschrëtt vun der Technologie fir d'Beschichtung vu Geschir spigelt sech och an der Praktikabilitéit vun der Nano-Beschichtung erëm. D'Beschichtung vu Materialschichten mat enger Déckt vu verschiddene Nanometer op dem Basismaterial vum Geschir gëtt Nano-Beschichtung genannt. D'Gréisst vun all Partikel vum Nano-Beschichtungsmaterial ass ganz kleng, sou datt d'Käregrenz ganz laang ass, wat eng héich Héichtemperaturhärte, Stäerkt a Bruchzähegkeet huet.

D'Vickers-Häert vun der Nano-Beschichtung kann HV2800~3000 erreechen, an d'Verschleißbeständegkeet ass ëm 5%~50% verbessert am Verglach mat Mikronmaterialien. Laut Berichter goufen de Moment 62 Schichten vun Beschichtungsinstrumenter mat ofwiesselnde Beschichtungen aus Titancarbid a Titancarbonitrid a 400 Schichten vun TiAlN-TiAlN/Al2O3-Nano-Beschichtungsinstrumenter entwéckelt.

Am Verglach mat den uewe genannten haarde Beschichtungen gëtt Sulfid (MoS2, WS2), deen op Schnellstol beschichtet ass, als mëll Beschichtung bezeechent a gëtt haaptsächlech fir d'Schneiden vun héichfeste Aluminiumlegierungen, Titanlegierungen a verschiddene rare Metaller benotzt.

Wann Dir iergendeng Bedierfnesser hutt, kontaktéiert w.e.g. MSK. Mir empfeelen Iech Standardgréissten an enger kuerzer Zäit an e personaliséierte Plang fir Clienten unzebidden.

Zäitpunkt vun der Verëffentlechung: 22. September 2021