As ferramentas de carburo revestido teñen as seguintes vantaxes:

(1) O material de revestimento da capa superficial ten unha dureza e unha resistencia ao desgaste extremadamente altas. En comparación co carburo cementado sen revestimento, o carburo cementado revestido permite o uso de velocidades de corte máis altas, mellorando así a eficiencia do procesamento ou pode aumentar considerablemente a vida útil da ferramenta á mesma velocidade de corte.

(2) O coeficiente de fricción entre o material revestido e o material procesado é pequeno. En comparación co carburo cementado sen revestir, a forza de corte do carburo cementado revestido redúcese ata certo punto e a calidade da superficie procesada é mellor.

(3) Debido ao bo rendemento integral, a coitela de carburo revestido ten unha maior versatilidade e unha gama de aplicacións máis ampla. O método máis empregado para o revestimento de carburo cementado é a deposición química de vapor a alta temperatura (HTCVD). A deposición química de vapor por plasma (PCVD) úsase para revestir a superficie do carburo cementado.

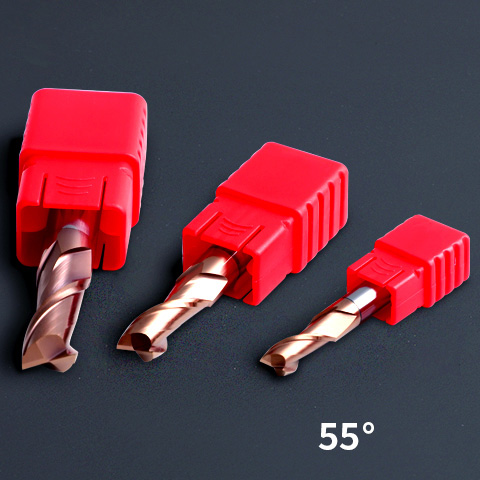

Tipos de revestimento de fresas de carburo cementado:

Os tres materiais de revestimento máis comúns son o nitruro de titanio (TiN), o carbonitruro de titanio (TiCN) e o aluminuro de titanio (TiAIN).

O revestimento de nitruro de titanio pode aumentar a dureza e a resistencia ao desgaste da superficie da ferramenta, reducir o coeficiente de fricción, reducir a xeración de bordos acumulados e prolongar a vida útil da ferramenta. As ferramentas revestidas de nitruro de titanio son axeitadas para o procesamento de aceiro de baixa aliaxe e aceiro inoxidable.

A superficie do revestimento de carbonitruro de titanio é gris, a dureza é maior que a do revestimento de nitruro de titanio e a resistencia ao desgaste é mellor. En comparación co revestimento de nitruro de titanio, a ferramenta de revestimento de carbonitruro de titanio pódese procesar a unha maior velocidade de alimentación e velocidade de corte (un 40 % e un 60 % máis altas que as do revestimento de nitruro de titanio, respectivamente) e a taxa de eliminación de material da peza é maior. As ferramentas revestidas de carbonitruro de titanio poden procesar unha variedade de materiais da peza.

O revestimento de aluminuro de titanio é gris ou negro. Está principalmente revestido na superficie da base da ferramenta de carburo cementado. Aínda se pode procesar cando a temperatura de corte alcanza os 800 ℃. É axeitado para corte en seco a alta velocidade. Durante o corte en seco, as virutas na zona de corte pódense eliminar con aire comprimido. O aluminuro de titanio é axeitado para procesar materiais fráxiles como aceiro endurecido, aliaxe de titanio, aliaxe a base de níquel, ferro fundido e aliaxe de aluminio con alto contido en silicio.

Aplicación de revestimento de fresas de carburo cementado:

O progreso da tecnoloxía de revestimento de ferramentas tamén se reflicte na practicidade do nanorevestimento. O revestimento de centos de capas de materiais cun grosor de varios nanómetros no material base da ferramenta chámase nanorevestimento. O tamaño de cada partícula do material de nanorevestimento é moi pequeno, polo que o límite de gran é moi longo, o que ten unha alta dureza a altas temperaturas, resistencia e tenacidade á fractura.

A dureza Vickers do nanorevestimento pode alcanzar HV2800~3000, e a resistencia ao desgaste mellora entre un 5% e un 50% en comparación cos materiais micrónicos. Segundo os informes, na actualidade desenvolvéronse 62 capas de ferramentas de revestimento con revestimentos alternados de carburo de titanio e carbonitruro de titanio e 400 capas de ferramentas nanorevestidas de TiAlN-TiAlN/Al2O3.

En comparación cos revestimentos duros anteriores, o sulfuro (MoS2, WS2) revestido sobre aceiro de alta velocidade denomínase revestimento brando, que se usa principalmente para cortar aliaxes de aluminio de alta resistencia, aliaxes de titanio e algúns metais raros.

Se tes algunha necesidade, ponte en contacto con MSK. Ofrecemos ferramentas de tamaño estándar nun curto prazo e un plan de ferramentas personalizado para os clientes.

Data de publicación: 22 de setembro de 2021