Beschichtete Hartmetallwerkzeuge bieten folgende Vorteile:

(1) Das Beschichtungsmaterial der Oberflächenschicht weist eine extrem hohe Härte und Verschleißfestigkeit auf. Im Vergleich zu unbeschichtetem Hartmetall ermöglicht beschichtetes Hartmetall höhere Schnittgeschwindigkeiten und damit eine verbesserte Bearbeitungseffizienz oder eine deutlich erhöhte Werkzeugstandzeit bei gleicher Schnittgeschwindigkeit.

(2) Der Reibungskoeffizient zwischen dem beschichteten und dem bearbeiteten Material ist gering. Im Vergleich zu unbeschichtetem Hartmetall ist die Schnittkraft des beschichteten Hartmetalls reduziert, und die Oberflächenqualität ist besser.

(3) Aufgrund seiner guten Gesamtleistung bietet das beschichtete Hartmetallmesser eine höhere Vielseitigkeit und ein breiteres Anwendungsspektrum. Das gebräuchlichste Verfahren zur Hartmetallbeschichtung ist die Hochtemperatur-CVD (Hochtemperatur-CVD). Alternativ kann die Oberfläche von Hartmetall mittels Plasma-CVD (Plasma-CVD) beschichtet werden.

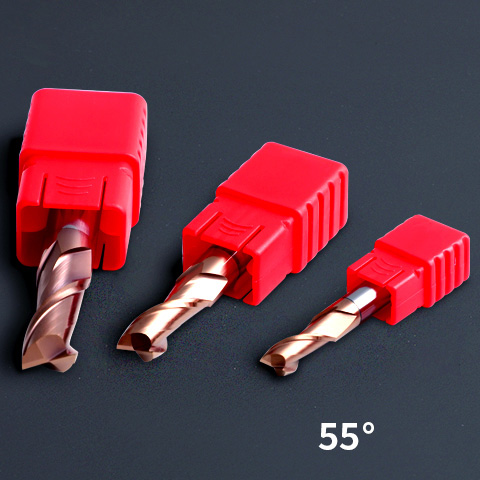

Beschichtungsarten von Hartmetallfräsern:

Die drei gebräuchlichsten Beschichtungsmaterialien sind Titannitrid (TiN), Titancarbonitrid (TiCN) und Titanaluminid (TiAIN).

Eine Titannitrid-Beschichtung erhöht die Härte und Verschleißfestigkeit der Werkzeugoberfläche, senkt den Reibungskoeffizienten, reduziert die Bildung von Aufbauschneiden und verlängert die Werkzeugstandzeit. Titannitridbeschichtete Werkzeuge eignen sich für die Bearbeitung von niedriglegiertem Stahl und Edelstahl.

Die Oberfläche der Titancarbonitrid-Beschichtung ist grau, ihre Härte höher als die der Titannitrid-Beschichtung und ihre Verschleißfestigkeit besser. Im Vergleich zur Titannitrid-Beschichtung ermöglicht die Titancarbonitrid-Beschichtung höhere Vorschub- und Schnittgeschwindigkeiten (40 % bzw. 60 % höher) und eine höhere Abtragsrate. Werkzeuge mit Titancarbonitrid-Beschichtung eignen sich für die Bearbeitung verschiedenster Werkstückmaterialien.

Die Titanaluminid-Beschichtung ist grau oder schwarz. Sie wird hauptsächlich auf die Oberfläche des Hartmetall-Werkzeugträgers aufgebracht. Die Bearbeitung ist auch bei Schnitttemperaturen bis zu 800 °C möglich. Sie eignet sich für das Trockenschneiden mit hoher Schnittgeschwindigkeit. Beim Trockenschneiden können die Späne im Schnittbereich mit Druckluft abgeführt werden. Titanaluminid eignet sich für die Bearbeitung spröder Werkstoffe wie gehärteter Stahl, Titanlegierungen, Nickelbasislegierungen, Gusseisen und hochsiliziumhaltige Aluminiumlegierungen.

Beschichtungsauftrag für Hartmetallfräser:

Der Fortschritt in der Werkzeugbeschichtungstechnologie spiegelt sich auch in der praktischen Anwendbarkeit von Nanobeschichtungen wider. Die Beschichtung des Werkzeuggrundmaterials mit Hunderten von Materialschichten von wenigen Nanometern Dicke wird als Nanobeschichtung bezeichnet. Die Größe der einzelnen Partikel des Nanobeschichtungsmaterials ist sehr gering, wodurch die Korngrenzen sehr lang sind und eine hohe Härte, Festigkeit und Bruchzähigkeit bei hohen Temperaturen erzielt werden.

Die Vickershärte der Nanobeschichtung kann HV2800–3000 erreichen, und die Verschleißfestigkeit ist im Vergleich zu mikrometergroßen Materialien um 5–50 % verbessert. Berichten zufolge wurden bisher 62-lagige Werkzeuge mit abwechselnden Beschichtungen aus Titancarbid und Titancarbonitrid sowie 400-lagige TiAlN-TiAlN/Al₂O₃-nanobeschichtete Werkzeuge entwickelt.

Im Vergleich zu den oben genannten harten Beschichtungen wird eine Sulfidbeschichtung (MoS2, WS2) auf Schnellarbeitsstahl als weiche Beschichtung bezeichnet, die hauptsächlich zum Schneiden von hochfesten Aluminiumlegierungen, Titanlegierungen und einigen seltenen Metallen verwendet wird.

Sollten Sie Bedarf haben, wenden Sie sich bitte an MSK. Wir legen Wert darauf, Werkzeuge in Standardgrößen innerhalb kurzer Zeit anzubieten und kundenspezifische Werkzeugpläne zu erstellen.

Veröffentlichungsdatum: 22. September 2021