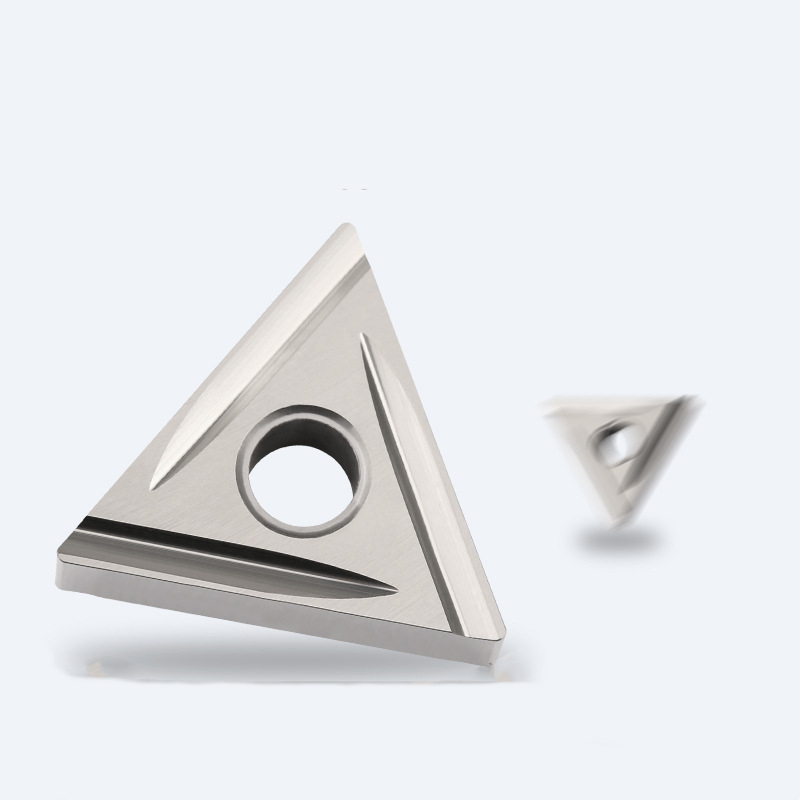

ຊິບ Cermet ທີ່ມີຄຸນນະພາບດີສຳລັບການເຄືອບເຫຼັກ ແລະ ສະແຕນເລດ

ລາຍລະອຽດຜະລິດຕະພັນ

ຢູ່ທາງໜ້າຂອງກ໊ອກ (ກ໊ອກເກລียว) ແມ່ນຫົວສະວ່ານ, ເຊິ່ງເປັນກ໊ອກປະສິດທິພາບສູງ (ກ໊ອກເກລียว) ສຳລັບການເຈາະ ແລະ ການກ໊ອກຢ່າງຕໍ່ເນື່ອງເພື່ອເຮັດສຳເລັດການປະມວນຜົນໃນເວລາດຽວກັນ.

ຄຸນສົມບັດ

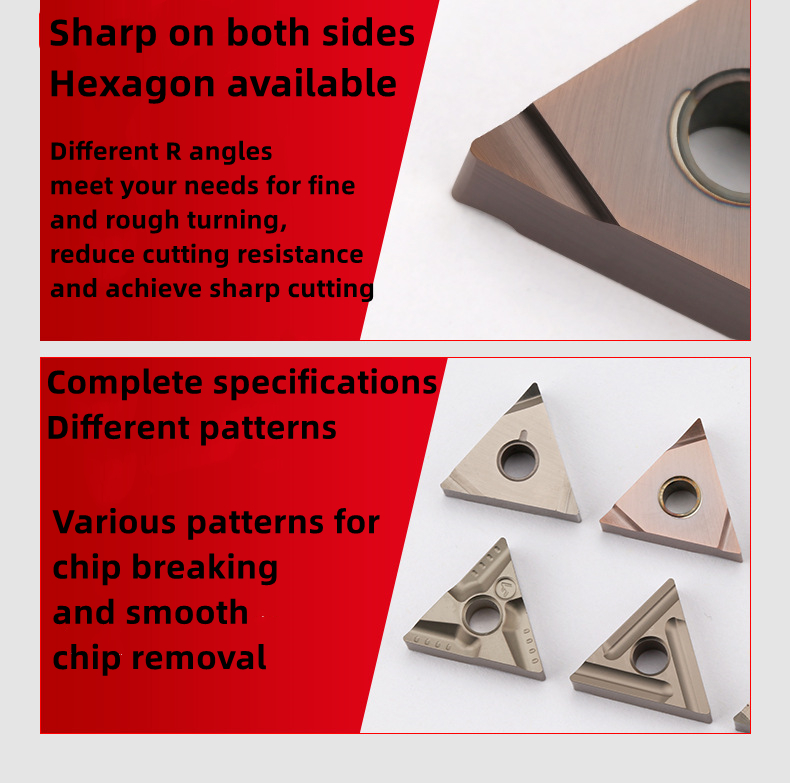

1. ສອງດ້ານແຫຼມ, Hexagon ມີ

ມຸມ R ທີ່ແຕກຕ່າງກັນຕອບສະໜອງຄວາມຕ້ອງການການລ້ຽວລະອຽດ ແລະ ຫຍາບຂອງທ່ານ, ຫຼຸດຜ່ອນຄວາມຕ້ານທານການຕັດ ແລະ ບັນລຸການຕັດທີ່ຄົມຊັດ

2. ຮູບແບບທີ່ແຕກຕ່າງກັນ

ລາຍລະອຽດຄົບຖ້ວນ ແລະ ຮູບແບບຕ່າງໆສຳລັບການແຕກຂອງຊິບ ແລະ ການກຳຈັດຊິບທີ່ລຽບງ່າຍ

3. ຂະບວນການນໍາເຂົ້າ

ຄົມຊັດ ແລະ ທົນທານຕໍ່ການສວມໃສ່, ເຄືອບໜາກວ່າ.

ການປະມວນຜົນທີ່ໝັ້ນຄົງ ແລະ ທົນທານຕໍ່ການສວມໃສ່ຫຼາຍຂຶ້ນ

ພິເສດສຳລັບເຊລາມິກ, ທົນທານຕໍ່ການສວມໃສ່ ແລະ ທົນທານ, ຄວາມແຂງສູງກວ່າ.

| ຍີ່ຫໍ້ | ມສຄ | ປະເພດ | ເຄື່ອງມືເຈາະ |

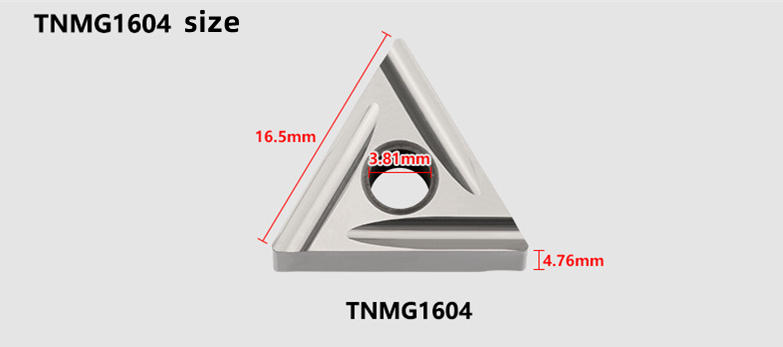

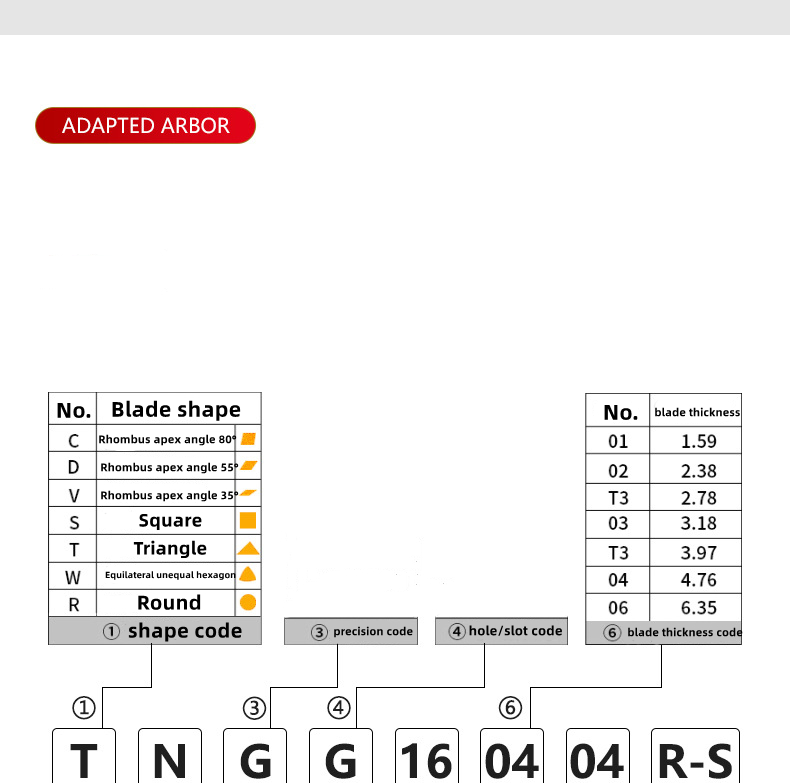

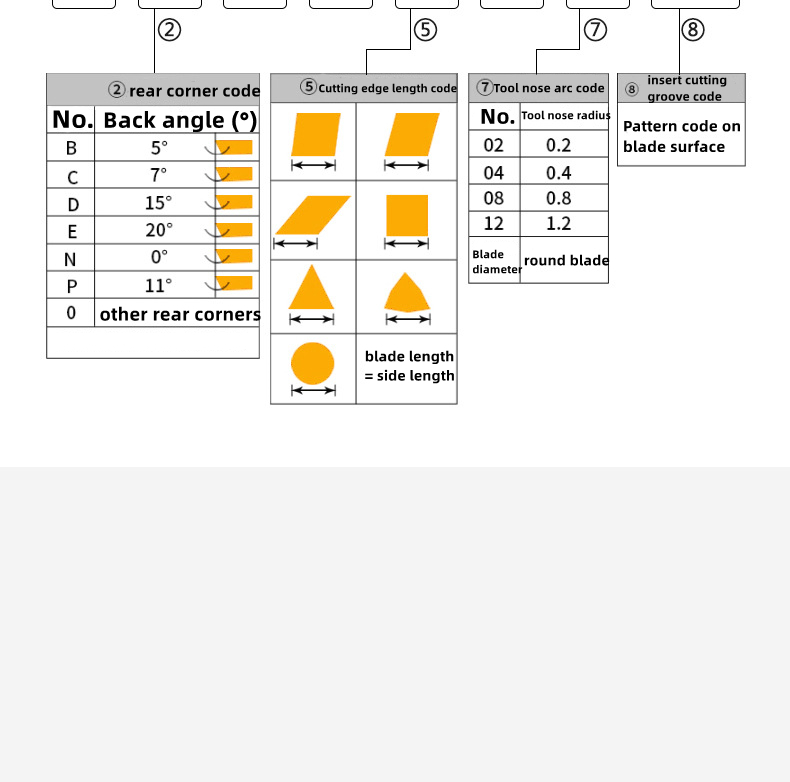

| ຊື່ຜະລິດຕະພັນ | ຜົງແຊກຄາໄບ | ຮຸ່ນ | TNGG160402 |

| ວັດສະດຸ | ເຊລາມິກ | ແພັກເກດ | ກ່ອງພາດສະຕິກ |

ແຈ້ງການ

ການວິເຄາະບັນຫາທົ່ວໄປ

1. ການໃສ່ໜ້າກາກແບບ Rake: (ນີ້ແມ່ນຮູບແບບທີ່ໃຊ້ທົ່ວໄປ)

ຜົນກະທົບ: ການປ່ຽນແປງເທື່ອລະກ້າວໃນຂະໜາດຂອງຊິ້ນວຽກ ຫຼື ການຫຼຸດຜ່ອນຄວາມສຳເລັດຂອງພື້ນຜິວ.

ເຫດຜົນ: ວັດສະດຸໃບມີດບໍ່ເໝາະສົມ, ແລະ ປະລິມານການຕັດຫຼາຍເກີນໄປ.

ມາດຕະການ: ເລືອກວັດສະດຸທີ່ແຂງກວ່າ, ຫຼຸດຜ່ອນປະລິມານການຕັດ, ແລະ ຫຼຸດຄວາມໄວໃນການຕັດ.

2. ບັນຫາການຂັດຂ້ອງ: (ຮູບແບບປະສິດທິພາບທີ່ບໍ່ດີ)

ຜົນກະທົບ: ການປ່ຽນແປງຢ່າງກະທັນຫັນຂອງຂະໜາດຂອງຊິ້ນວຽກ ຫຼື ຜິວໜ້າ, ເຊິ່ງສົ່ງຜົນໃຫ້ເກີດຮອຍຂຸຍໜ້າຜິວ.

ເຫດຜົນ: ການຕັ້ງຄ່າພາລາມິເຕີທີ່ບໍ່ຖືກຕ້ອງ, ການເລືອກວັດສະດຸໃບມີດທີ່ບໍ່ຖືກຕ້ອງ, ຄວາມແຂງກະດ້າງຂອງຊິ້ນວຽກທີ່ບໍ່ດີ, ການໜີບໃບມີດທີ່ບໍ່ໝັ້ນຄົງ. ການກະທຳ: ກວດສອບພາລາມິເຕີການເຄື່ອງຈັກ, ເຊັ່ນ: ການຫຼຸດຄວາມໄວຂອງສາຍ ແລະ ການປ່ຽນໄປໃຊ້ແຜ່ນຮອງທີ່ທົນທານຕໍ່ການສວມໃສ່ສູງຂຶ້ນ.

3. ເສຍຫາຍຢ່າງຮ້າຍແຮງ: (ຮູບແບບປະສິດທິພາບທີ່ບໍ່ດີຫຼາຍ)

ຜົນກະທົບ: ເຫດການທີ່ເກີດຂຶ້ນຢ່າງກະທັນຫັນ ແລະ ຄາດເດົາບໍ່ໄດ້, ເຊິ່ງສົ່ງຜົນໃຫ້ວັດສະດຸຂອງຕົວຍຶດເຄື່ອງມືຖືກທຳລາຍ ຫຼື ຊິ້ນວຽກທີ່ມີຂໍ້ບົກພ່ອງ ແລະ ຖືກທຳລາຍ. ສາເຫດ: ພາລາມິເຕີການປະມວນຜົນຖືກຕັ້ງບໍ່ຖືກຕ້ອງ, ແລະ ຊິ້ນວຽກຂອງເຄື່ອງມືສັ່ນສະເທືອນ ຫຼື ແຜ່ນໃບມີດບໍ່ໄດ້ຖືກຕິດຕັ້ງໄວ້ໃນບ່ອນ.

ມາດຕະການ: ກຳນົດພາລາມິເຕີເຄື່ອງຈັກທີ່ສົມເຫດສົມຜົນ, ຫຼຸດອັດຕາການປ້ອນ ແລະ ຫຼຸດຊິບເພື່ອເລືອກແຜ່ນຕັດເຄື່ອງຈັກທີ່ສອດຄ້ອງກັນ.

ເສີມສ້າງຄວາມແຂງແກ່ນຂອງຊິ້ນວຽກ ແລະ ໃບມີດ.

3. ຂອບທີ່ສ້າງຂຶ້ນ

ອິດທິພົນ: ຂະໜາດຂອງຊິ້ນວຽກທີ່ຍື່ນອອກມາບໍ່ສະໝໍ່າສະເໝີ, ຜິວໜ້າບໍ່ດີ, ແລະ ໜ້າຜິວຂອງຊິ້ນວຽກຕິດຂັດດ້ວຍຂຸຍ ຫຼື ລວດ. ເຫດຜົນ: ຄວາມໄວຕັດຕໍ່າເກີນໄປ, ອັດຕາປ້ອນຕໍ່າເກີນໄປ ແລະ ໃບມີດບໍ່ຄົມພຽງພໍ.

ມາດຕະການ: ເພີ່ມຄວາມໄວໃນການຕັດ ແລະ ໃຊ້ແຜ່ນຮອງທີ່ຄົມກວ່າສຳລັບການປ້ອນ.