Der Bohrer ist ein Verschleißteil für Bohrarbeiten und findet insbesondere im Formenbau breite Anwendung; ein guter Bohrer beeinflusst auch die Herstellungskosten der Form. Welche Bohrertypen sind also im Formenbau üblich?

Zunächst erfolgt die Einteilung nach dem Material des Bohrers, das üblicherweise wie folgt unterteilt wird:

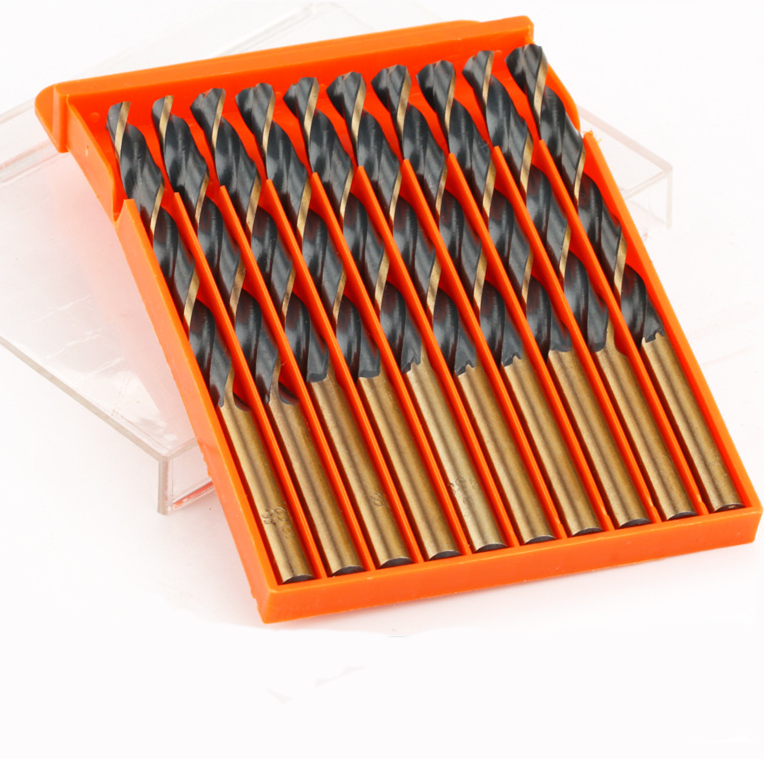

Schnellarbeitsstahlbohrer (häufig verwendet für weichere Materialien und grobes Bohren)

Kobalthaltige Bohrmeißel (häufig verwendet für die Grobbohrung in harten Werkstoffen wie Edelstahl und Titanlegierungen)

Wolframstahl-/Wolframkarbidbohrer (für die Bearbeitung von Löchern mit hoher Geschwindigkeit, hoher Härte und hoher Präzision)

Je nach Bohrsystem gilt üblicherweise:

Spiralbohrer mit geradem Schaft (die gebräuchlichste Bohrerart)

Mikrobohrer (Spezialbohrer für kleine Durchmesser, der Schneidendurchmesser liegt üblicherweise zwischen 0,3 und 3 mm)

Stufenbohrer (geeignet für die einstufige Herstellung mehrstufiger Bohrungen, wodurch die Arbeitseffizienz gesteigert und die Bearbeitungskosten gesenkt werden)

Je nach Kühlmethode wird es unterteilt in:

Direktes Kaltbohren (Kühlmittel wird von außen zugeführt, gängige Bohrmaschinen sind in der Regel direkte Kaltbohrmaschinen)

Innenkühlungsbohrer (der Bohrer verfügt über 1-2 Kühldurchgangslöcher, durch die das Kühlmittel strömt, wodurch die Wärmeentwicklung am Bohrer und am Werkstück stark reduziert wird; geeignet für hochharte Werkstoffe und Oberflächenbearbeitung).

Veröffentlichungsdatum: 17. März 2022