Na indústria de manufatura em constante evolução, a busca por eficiência, precisão e inovação nunca termina. Uma das tecnologias mais revolucionárias surgidas nos últimos anos é a perfuração por fluxo, especialmente quando combinada com uma broca de fricção térmica. Essa abordagem não só melhora a qualidade do produto final, como também otimiza o processo de fabricação, tornando-se um divisor de águas para diversos setores, desde o automotivo até o aeroespacial.

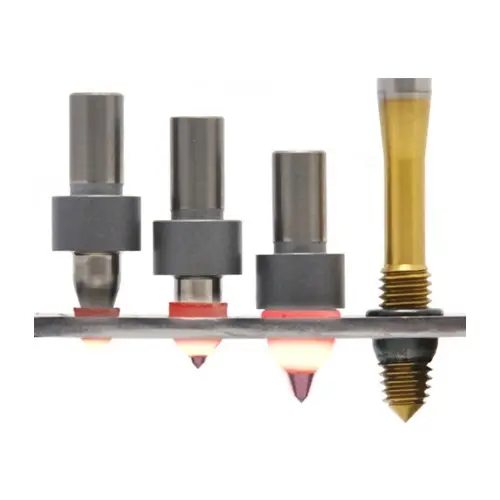

Broca de fluxoA moldagem por injeção é um processo único que utiliza rotação em alta velocidade e pressão axial para plastificar o material a ser perfurado. Esta etapa inicial é crucial, pois transforma a matéria-prima em um material forjável, permitindo a criação de formas e características complexas sem os métodos tradicionais de usinagem. O resultado? Uma bucha moldada três vezes mais espessa que a matéria-prima. Essa espessura adicional não só aumenta a integridade estrutural do componente, como também fornece uma base sólida para processamentos posteriores.

A segunda etapa no processo de furação por fluxo é a formação das roscas por extrusão a frio. Essa tecnologia é particularmente vantajosa porque permite produzir roscas de alta precisão, alto torque e especificações rigorosas, necessárias para uma variedade de aplicações. O processo de extrusão a frio minimiza o desperdício de material e garante que as roscas sejam formadas com extrema precisão, o que é crucial em um setor onde até mesmo o menor desvio pode levar a uma falha catastrófica.

Uma das características mais marcantes das brocas de fricção térmica usadas em conjunto com brocas de fluxo é a sua capacidade de gerar calor por meio do atrito. Esse calor auxilia na plastificação do material, permitindo uma perfuração mais suave e reduzindo o desgaste da própria broca. Como resultado, os fabricantes podem obter maior vida útil da ferramenta e menos tempo de inatividade, aumentando a produtividade e reduzindo custos.

Além disso, a combinação de uma broca de fluxo e uma broca de fricção térmica abre novas possibilidades na seleção de materiais. Os fabricantes agora podem trabalhar com uma gama mais ampla de materiais, incluindo aqueles que antes eram considerados difíceis de perfurar ou moldar. Essa versatilidade não só expande as aplicações potenciais da broca de fluxo, como também permite o desenvolvimento de produtos inovadores que atendem às necessidades dos consumidores modernos.

Além das vantagens técnicas, o impacto ambiental da perfuração por fluxo não pode ser ignorado. Os métodos tradicionais de perfuração geralmente geram muitos resíduos e exigem um alto consumo de energia. Em contraste, a perfuração por fluxo utilizabroca de fricção térmicaA produção em estufa é uma opção mais sustentável porque minimiza o desperdício e otimiza o uso de energia. Isso está em consonância com a crescente tendência de práticas de fabricação ecologicamente corretas, tornando-a uma escolha ideal para empresas que buscam fortalecer seus esforços em sustentabilidade.

À medida que as indústrias continuam buscando maneiras de aumentar a eficiência e reduzir custos, a aplicação da perfuração por fluxo com brocas de fricção térmica provavelmente aumentará. Essa abordagem inovadora não só melhorará a qualidade do produto final, como também simplificará o processo de fabricação, representando uma situação vantajosa tanto para fabricantes quanto para consumidores.

Em resumo, a combinação da perfuração por fluxo e da perfuração por fricção térmica representa um avanço significativo na tecnologia de fabricação. Ao plastificar o material por meio de rotação em alta velocidade e pressão axial, e ao formar roscas de alta precisão por extrusão a frio, esse método oferece vantagens incomparáveis em termos de eficiência, precisão e sustentabilidade. À medida que avançamos, será interessante observar como essa tecnologia continuará a se desenvolver e a moldar o futuro da manufatura.

Data da publicação: 09/01/2025