सीएनसी मशीन के लिए अच्छी गुणवत्ता वाला एचआरसी 55 सॉलिड कार्बाइड रीमर

पेश है हमारा अत्याधुनिक हार्ड अलॉय हिंज कटर, जिसकी HRC55 की असाधारण कठोरता है। इस उपकरण को विभिन्न प्रकार के अनुप्रयोगों में असाधारण टिकाऊपन और सटीकता प्रदान करने के लिए सावधानीपूर्वक डिज़ाइन किया गया है। HRC55 रेटिंग सुनिश्चित करती है कि ब्लेड लंबे समय तक उपयोग के बाद भी अपनी तीक्ष्णता बनाए रखे, जिससे निरंतर और विश्वसनीय प्रदर्शन की गारंटी मिलती है। चाहे आप जटिल लकड़ी के काम कर रहे हों या धातु के कठिन काम, यह हिंज कटर उच्चतम मानकों को पूरा करने के लिए डिज़ाइन किया गया है, जो इसे कारीगरों और पेशेवरों, दोनों के लिए एक अनिवार्य उपकरण बनाता है। हमारे HRC55 हार्ड अलॉय हिंज कटर के साथ सटीकता और दीर्घायु में निवेश करें।

| बांसुरी व्यास(d) | बांसुरी की लंबाई (L) | कुल लंबाई(L) | टांग व्यास(D) | बांसुरियों की संख्या(F) |

| 1 | 15 | 50 | 1 | 4 |

| 1.5 | 15 | 50 | 1.5 | 4 |

| 2 | 15 | 50 | 2 | 4 |

| 2.5 | 15 | 50 | 2.5 | 4 |

| 3 | 20 | 50 | 3 | 4 |

| 3.5 | 20 | 50 | 3.5 | 4 |

| 4 | 20 | 50 | 4 | 4 |

| 4.5 | 22 | 50 | 4.5 | 4 |

| 5 | 22 | 60 | 5 | 4 |

| 5.5 | 25 | 60 | 5.5 | 4 |

| 6 | 25 | 60 | 6 | 6 |

| 7 | 28 | 69 | 7 | 6 |

| 8 | 28 | 70 | 8 | 6 |

| 9 | 32 | 80 | 9 | 6 |

| 10 | 32 | 80 | 10 | 6 |

| 11 | 35 | 80 | 11 | 6 |

| 12 | 35 | 80 | 12 | 6 |

| 13 | 50 | 100 | 13 | 6 |

| 14 | 50 | 100 | 14 | 6 |

| 15 | 50 | 100 | 15 | 6 |

| 16 | 50 | 100 | 16 | 6 |

| 18 | 50 | 100 | 18 | 6 |

| 20 | 50 | 100 | 20 | 6 |

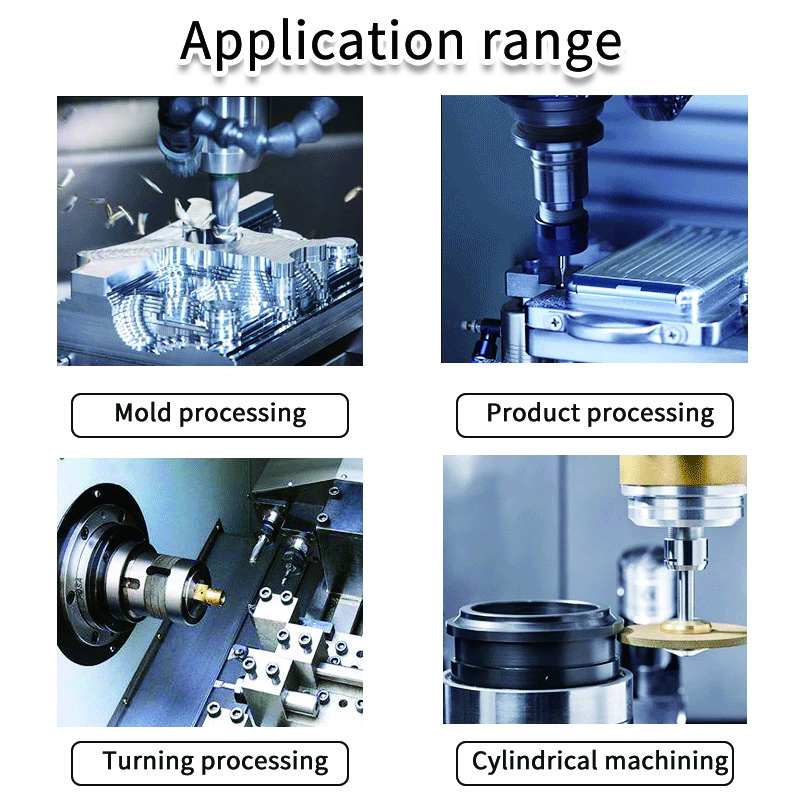

रीमर एक बहुमुखी उपकरण है जिसका उपयोग धातुकर्म में विभिन्न प्रकार के धातु के टुकड़ों को काटने और आकार देने के लिए व्यापक रूप से किया जाता है। इस उपकरण में एक मज़बूत ब्लेड और एक हैंडल होता है जो ब्लेड को मैन्युअल या यांत्रिक रूप से घुमाकर धातु की सतहों पर सटीक कट बनाता है।

यह उपकरण विनिर्माण, निर्माण और रखरखाव जैसे विभिन्न उद्योगों में महत्वपूर्ण भूमिका निभाता है। इसके अनुप्रयोगों की विस्तृत श्रृंखला इसे धातुकर्म प्रक्रिया में एक अनिवार्य संसाधन बनाती है, जो सटीकता, दक्षता और बहुमुखी प्रतिभा की आवश्यकता वाले कार्यों के लिए महत्वपूर्ण सहायता प्रदान करती है।

| ब्रांड | एमएसके | पैकिंग | प्लास्टिक बॉक्स या अन्य |

| सामग्री | 20CrMnTi | प्रयोग | सीएनसी मिलिंग मशीन खराद |

| अनुकूलित समर्थन | ओईएम,ओडीएम | प्रकार | एनबीटी-ईआर |

ग्राहक हमारे बारे में क्या कहते हैं

अक्सर पूछे जाने वाले प्रश्न

प्रश्न 1: हम कौन हैं?

A1: एमएसके (तियानजिन) कटिंग टेक्नोलॉजी कंपनी लिमिटेड की स्थापना 2015 में हुई थी। यह लगातार बढ़ रही है और राइनलैंड आईएसओ 9001 पास कर चुकी है।

जर्मनी में SACCKE उच्च-स्तरीय पांच-अक्षीय ग्राइंडिंग सेंटर, जर्मनी में ZOLLER छह-अक्षीय उपकरण परीक्षण केंद्र और ताइवान में PALMARY मशीन टूल्स जैसे अंतर्राष्ट्रीय उन्नत विनिर्माण उपकरणों के साथ, यह उच्च-स्तरीय, पेशेवर, कुशल और टिकाऊ सीएनसी उपकरणों के उत्पादन के लिए प्रतिबद्ध है।

प्रश्न 2: क्या आप ट्रेडिंग कंपनी या निर्माता हैं?

A2: हम कार्बाइड उपकरण के निर्माता हैं।

प्रश्न 3: क्या आप चीन में हमारे फारवर्डर को उत्पाद भेज सकते हैं?

A3: हाँ, यदि आपके पास चीन में एक फारवर्डर है, तो हम उसे उत्पाद भेजने में प्रसन्न हैं।

प्रश्न 4: कौन सी भुगतान शर्तें स्वीकार की जा सकती हैं?

A4: आमतौर पर हम टी/टी स्वीकार करते हैं।

प्रश्न 5: क्या आप OEM आदेश स्वीकार करते हैं?

A5: हाँ, OEM और अनुकूलन उपलब्ध हैं, हम कस्टम लेबल मुद्रण सेवा भी प्रदान करते हैं।

प्रश्न 6: हमें क्यों चुनें?

1) लागत नियंत्रण - उचित मूल्य पर उच्च गुणवत्ता वाले उत्पाद खरीदें।

2) त्वरित प्रतिक्रिया - 48 घंटों के भीतर, पेशेवर आपको उद्धरण प्रदान करेंगे और आपकी शंकाओं का समाधान करेंगे

विचार करना।

3) उच्च गुणवत्ता - कंपनी हमेशा सच्चे दिल से साबित करती है कि उसके द्वारा प्रदान किए जाने वाले उत्पाद 100% उच्च गुणवत्ता वाले हैं, ताकि आपको कोई चिंता न हो।

4) बिक्री के बाद सेवा और तकनीकी मार्गदर्शन - हम आपकी आवश्यकताओं के अनुसार एक-पर-एक अनुकूलित सेवा और तकनीकी मार्गदर्शन प्रदान करेंगे।

रीमर, सटीक मशीनिंग में एक अनिवार्य उपकरण है, जो मशीनी छिद्रों में सटीक आयाम और चिकनी फिनिश प्राप्त करने में महत्वपूर्ण भूमिका निभाता है। सरल किन्तु परिष्कृत डिज़ाइन वाला, रीमर विभिन्न उद्योगों द्वारा अपेक्षित सूक्ष्म शिल्प कौशल का उदाहरण है। आइए इस उपकरण की बारीकियों पर गौर करें, मशीनिंग की दुनिया में इसके कार्यों, अनुप्रयोगों और महत्व को समझें।

डिज़ाइन और घटक:

रीमर में आमतौर पर एक बेलनाकार ढाँचे के साथ व्यवस्थित कटिंग किनारों की एक श्रृंखला होती है। कटिंग किनारे, जो अक्सर सीधे या कुंडलाकार फ्लूट के रूप में होते हैं, उपकरण के घूमने पर धीरे-धीरे सामग्री को हटाने के लिए डिज़ाइन किए जाते हैं। रीमर का ढाँचा उच्च गति वाले स्टील, कार्बाइड या अन्य टिकाऊ सामग्रियों से बना होता है, जो मशीनिंग की कठिन परिस्थितियों में भी दीर्घायु और लचीलापन सुनिश्चित करता है।

कार्यक्षमता:

रीमर का मुख्य कार्य पहले से ड्रिल किए गए छेद को परिष्कृत और आकार देना है। छेद बनाने वाली ड्रिल के विपरीत, रीमर अंतिम रूप देते हैं, यह सुनिश्चित करते हुए कि छेद सटीक आयामों की आवश्यकताओं को पूरा करता है। ये ड्रिलिंग प्रक्रिया के दौरान छोड़ी गई किसी भी अनियमितता को दूर करते हैं, जिससे मशीनी छेद की सटीकता और सतह की फिनिशिंग में सुधार होता है। रीमर कई प्रकार के होते हैं, जिनमें स्ट्रेट-फ्लूटेड, स्पाइरल-फ्लूटेड और एडजस्टेबल शामिल हैं, और प्रत्येक को विशिष्ट मशीनिंग आवश्यकताओं को पूरा करने के लिए डिज़ाइन किया गया है।

अनुप्रयोग:

रीमर की बहुमुखी प्रतिभा का उपयोग एयरोस्पेस, ऑटोमोटिव, चिकित्सा और विनिर्माण सहित कई उद्योगों में होता है। एयरोस्पेस और ऑटोमोटिव इंजीनियरिंग में, जहाँ सटीकता सर्वोपरि है, रीमर इंजन के पुर्जों और फास्टनरों जैसे महत्वपूर्ण घटकों के लिए छेद बनाने में सहायक होते हैं। चिकित्सा क्षेत्र में, जहाँ प्रत्यारोपण निर्माण में अत्यधिक सटीकता की आवश्यकता होती है, रीमर कृत्रिम अंगों के लिए छेद बनाने में सहायक होते हैं।

परिशुद्ध मशीनिंग:

रीमर की एक प्रमुख विशेषता यह है कि वे सख्त सहनशीलता प्राप्त कर सकते हैं। मशीनर इन उपकरणों का उपयोग अत्यंत संकीर्ण सीमाओं के भीतर छेद के आयामों को ठीक करने के लिए करते हैं। रीमर द्वारा प्रदान की जाने वाली सटीकता उन उद्योगों में अत्यंत महत्वपूर्ण है जहाँ घटकों को एक साथ निर्बाध रूप से फिट होना आवश्यक है, जिससे इष्टतम कार्यक्षमता और संरचनात्मक अखंडता सुनिश्चित होती है।

रीमर के प्रकार:

मशीनिंग की विविध आवश्यकताओं के कारण विभिन्न प्रकार के रीमर विकसित हुए हैं। स्ट्रेट-फ्लूटेड रीमर सामान्य प्रयोजन के अनुप्रयोगों के लिए उपयुक्त हैं, जबकि स्पाइरल-फ्लूटेड रीमर कुशल चिप निष्कासन वाले कार्यों में उत्कृष्ट हैं। एडजस्टेबल रीमर कई उपकरणों की आवश्यकता के बिना विभिन्न आकार के छेद प्राप्त करने में लचीलापन प्रदान करते हैं। प्रत्येक प्रकार विशिष्ट मशीनिंग परिदृश्यों को पूरा करता है, जो विभिन्न औद्योगिक परिस्थितियों में रीमर की अनुकूलन क्षमता को दर्शाता है।

चुनौतियाँ और विचार:

यद्यपि परिशुद्धता प्राप्त करने में रीमर अमूल्य होते हैं, फिर भी मशीनिस्टों को इष्टतम प्रदर्शन सुनिश्चित करने के लिए उपकरण संरेखण, गति और फ़ीड दर जैसे कारकों पर विचार करना चाहिए। लगातार परिणाम प्राप्त करने के लिए तीक्ष्ण कटिंग किनारों को बनाए रखना आवश्यक है, और उपकरण की प्रभावशीलता बनाए रखने के लिए समय-समय पर निरीक्षण और पुनः पीसना नियमित रखरखाव का हिस्सा बन जाता है।

निष्कर्षतः, रीमर आधुनिक मशीनिंग प्रक्रियाओं द्वारा अपेक्षित परिशुद्धता का प्रमाण है। मशीनी छिद्रों को सटीकता और कुशलता से परिष्कृत और आकार देने की इसकी क्षमता इसे उन उद्योगों में एक आधारशिला बनाती है जहाँ गुणवत्ता और परिशुद्धता पर कोई समझौता नहीं किया जा सकता। जैसे-जैसे तकनीक आगे बढ़ रही है, रीमर का विकास जारी है, यह विनिर्माण के निरंतर बदलते परिदृश्य के अनुकूल हो रहा है और परिशुद्ध मशीनिंग में उत्कृष्टता की खोज में एक महत्वपूर्ण उपकरण बना हुआ है।