Tooteuudised

-

Löökpuuride õige kasutamine

(1) Enne kasutamist kontrollige kindlasti, kas toiteallikas vastab elektritööriista 220 V nimipingele, et vältida ekslikku 380 V toiteallika ühendamist. (2) Enne löökkruvikeeraja kasutamist kontrollige hoolikalt isolatsioonikaitset...Loe edasi -

Volframterasest puuriterade eelised roostevabast terasest toorikute puurimisel.

1. Hea kulumiskindlus, volframteras on puuriterana PCD järel teisel kohal, omab suurt kulumiskindlust ja sobib väga hästi terase/roostevabast terasest toorikute töötlemiseks. 2. Kõrge temperatuuritaluvus, CNC-töötluskeskuses või puurmasinas puurimisel on lihtne tekitada kõrget temperatuuri...Loe edasi -

Kruvipeaga keermeotsakute definitsioon, eelised ja peamised kasutusalad

Stiilse otsaga keermepuuri tuntakse masinatööstuses ka otsaga keermepuuride ja servakeermepuuridena. Kruvipeaga keermepuuri kõige olulisem konstruktsiooniline omadus on kaldus ja positiivse koonusekujuline kruvipea soon esiotsas, mis painutab lõikamist lõikamise ajal ja ...Loe edasi -

Kuidas valida käsipuurit?

Elektriline käsipuur on kõigi elektriliste puuride seas väikseim elektripuur ja võib öelda, et see on enam kui piisav pere igapäevaste vajaduste rahuldamiseks. See on üldiselt väikese suurusega, võtab väikese ala ning on üsna mugav hoiustamiseks ja kasutamiseks. ...Loe edasi -

Millist freesi kasutatakse alumiiniumisulami töötlemiseks?

Kuna alumiiniumsulamite kasutamine on laialdane, on CNC-töötlemise nõuded väga kõrged ja lõikeriistadele esitatavad nõuded loomulikult paranevad oluliselt. Kuidas valida lõikurit alumiiniumsulamite töötlemiseks? Volframterasest freeslõikuri või valgest terasest freeslõikuri vahel saab valida...Loe edasi -

MSK sügava soonega freesid

Tavalistel otsfreesidel on sama tera läbimõõt ja varre läbimõõt, näiteks tera läbimõõt on 10 mm, varre läbimõõt on 10 mm, tera pikkus on 20 mm ja kogupikkus on 80 mm. Sügavsoone freesil on teistsugune. Sügavsoone freesi tera läbimõõt on...Loe edasi -

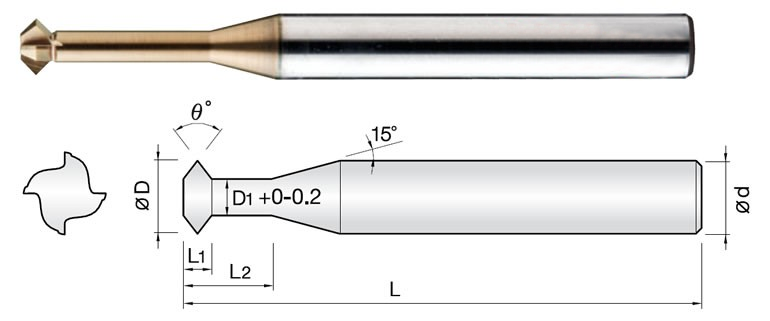

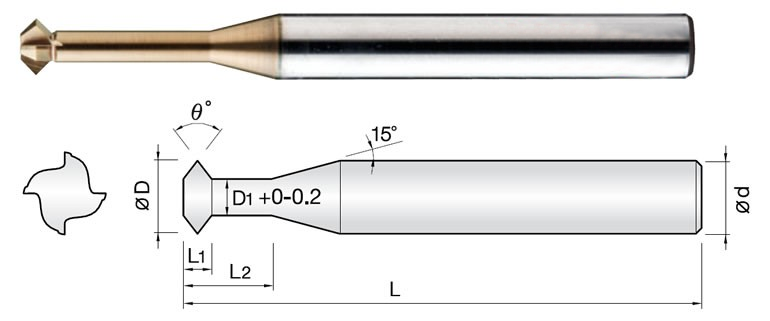

Volframkarbiidist kaldserva tööriistad

(tuntud ka kui: esi- ja tagasulamist kaldlõikurid, esi- ja tagasulamist kaldlõikurid). Nurgalõikuri nurk: peamine 45 kraadi, 60 kraadi, teisejärguline 5 kraadi, 10 kraadi, 15 kraadi, 20 kraadi, 25 kraadi (saab kohandada vastavalt kliendi vajadustele...Loe edasi -

PCD palli ninaga otsaveski

PCD, tuntud ka kui polükristalliline teemant, on uut tüüpi ülikõva materjal, mis on moodustatud teemandi paagutamisel koobaltiga sideainena kõrgel temperatuuril 1400 °C ja kõrgel rõhul 6 GPa. PCD-komposiitleht on ülikõva komposiitmaterjal, mis koosneb 0,5–0,7 mm paksusest PCD-kihist, mis on kombineeritud...Loe edasi -

Karbiidist maisifreesid

Maisifrees, pind näeb välja nagu tihe spiraalne võrgustik ja sooned on suhteliselt madalad. Neid kasutatakse üldiselt mõnede funktsionaalsete materjalide töötlemiseks. Täiskarbiidist soomusfreesil on lõikeserv, mis koosneb paljudest lõikeüksustest ja lõikeserv on ...Loe edasi -

Kõrgläikega otsveski

See kasutab rahvusvahelist Saksa K44 kõvasulamlatti ja volfram-volframterasest materjali, millel on kõrge kõvadus, vastupidavus ja läige. Sellel on hea freesimis- ja lõikeomadus, mis parandab oluliselt töö efektiivsust ja pinnaviimistlust. Kõrgläikega alumiiniumfrees sobib...Loe edasi -

Kuidas valida masinakraani

1. Valige vastavalt keerme tolerantsi tsoonile Kodumajapidamises kasutatavad masinkeermepuurid on tähistatud sammu läbimõõdu tolerantsi tsooni koodiga: H1, H2 ja H3 näitavad vastavalt tolerantsi tsooni erinevaid asukohti, kuid tolerantsi väärtus on sama. Käsitsi keermepuuride tolerantsi tsooni kood...Loe edasi -

T-soonega otsveski

Suure jõudlusega kald- ja soonefreeside jaoks, millel on suur etteandekiirus ja lõikesügavus. Sobib ka soonepõhja töötlemiseks ringfreesimisel. Tangentsiaalselt paigaldatud indekseeritavad lõiketerad tagavad optimaalse laastueemaldusvõime koos suure jõudlusega igal ajal. T-soone frees...Loe edasi