In de voortdurend evoluerende maakindustrie is de zoektocht naar efficiëntie, precisie en innovatie een continu proces. Een van de meest baanbrekende technologieën van de afgelopen jaren is flow drilling, met name in combinatie met een thermische wrijvingsboor. Deze aanpak verbetert niet alleen de kwaliteit van het eindproduct, maar stroomlijnt ook het productieproces, waardoor het een gamechanger is voor industrieën variërend van de automobielindustrie tot de lucht- en ruimtevaart.

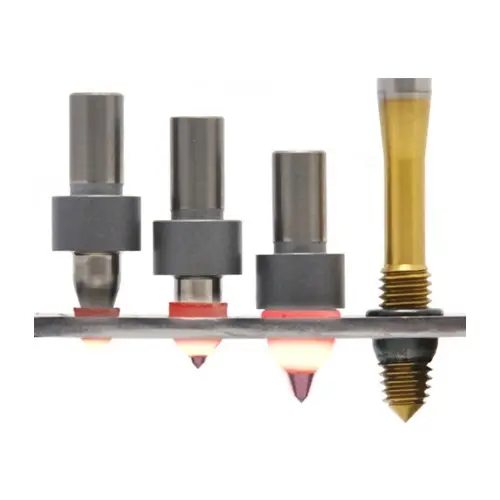

Flow drillHet spuitgietproces is een uniek proces dat gebruikmaakt van snelle rotatie en axiale druk om het te bewerken materiaal te plastificeren. Deze eerste stap is cruciaal omdat het het ruwe materiaal transformeert in een smeedbare toestand, waardoor complexe vormen en structuren kunnen worden gecreëerd zonder traditionele bewerkingsmethoden. Het resultaat? Een gegoten bus die drie keer zo dik is als het ruwe materiaal. Deze extra dikte verbetert niet alleen de structurele integriteit van het onderdeel, maar biedt ook een solide basis voor verdere bewerking.

De tweede stap in het flow-boorproces is het vormen van de schroefdraad door middel van koudextrusie. Deze technologie is bijzonder voordelig omdat hiermee zeer nauwkeurige, koppelrijke en hoogwaardige schroefdraad kan worden geproduceerd, wat nodig is voor uiteenlopende toepassingen. Het koudextrusieproces minimaliseert materiaalverspilling en zorgt ervoor dat de schroefdraad met extreme precisie wordt gevormd, wat cruciaal is in een industrie waar zelfs de kleinste afwijking tot catastrofale schade kan leiden.

Een van de opvallende kenmerken van thermische wrijvingsboren die in combinatie met flowboren worden gebruikt, is hun vermogen om door wrijving warmte te genereren. Deze warmte draagt bij aan de plastificatie van het materiaal, wat zorgt voor soepeler boren en minder slijtage aan de boor zelf. Hierdoor kunnen fabrikanten een langere levensduur van het gereedschap en minder stilstandtijd realiseren, wat uiteindelijk leidt tot een hogere productiviteit en lagere kosten.

Bovendien biedt de combinatie van een flowboor en een thermische wrijvingsboor nieuwe mogelijkheden bij de materiaalkeuze. Fabrikanten kunnen nu met een breder scala aan materialen werken, waaronder materialen die voorheen als moeilijk te boren of te vormen werden beschouwd. Deze veelzijdigheid vergroot niet alleen de potentiële toepassingen van de flowboor, maar maakt ook de ontwikkeling van innovatieve producten mogelijk die voldoen aan de behoeften van de moderne consument.

Naast de technische voordelen mag de milieu-impact van flow drilling niet worden genegeerd. Traditionele boormethoden genereren doorgaans veel afval en vereisen een hoog energieverbruik. Flow drilling maakt daarentegen gebruik vanthermische wrijvingsboorS is een duurzamere optie omdat het afval minimaliseert en het energieverbruik optimaliseert. Dit sluit aan bij de groeiende trend van milieuvriendelijke productieprocessen, waardoor het een ideale keuze is voor bedrijven die hun duurzaamheidsinspanningen willen versterken.

Naarmate industrieën blijven zoeken naar manieren om de efficiëntie te verhogen en de kosten te verlagen, zal de toepassing van flowboren met thermische wrijvingsboren naar verwachting toenemen. Deze innovatieve aanpak zal niet alleen de kwaliteit van het eindproduct verbeteren, maar ook het productieproces vereenvoudigen, wat een win-winsituatie oplevert voor zowel fabrikanten als consumenten.

Samenvattend vertegenwoordigt de combinatie van flowboren en thermische wrijvingsboren een aanzienlijke vooruitgang in de productietechnologie. Door het materiaal te plastificeren via snelle rotatie en axiale druk, en door middel van koudextrusie zeer nauwkeurige schroefdraad te vormen, biedt deze methode ongeëvenaarde voordelen op het gebied van efficiëntie, precisie en duurzaamheid. Het zal interessant zijn om te zien hoe deze technologie zich verder ontwikkelt en de toekomst van de productie vormgeeft.

Geplaatst op: 9 januari 2025