Dans un secteur manufacturier en constante évolution, la recherche d'efficacité, de précision et d'innovation est permanente. Parmi les technologies les plus révolutionnaires de ces dernières années figure le perçage par écoulement, notamment lorsqu'il est associé à un foret à friction thermique. Cette approche améliore non seulement la qualité du produit fini, mais rationalise également le processus de fabrication, ce qui en fait un atout majeur pour des secteurs allant de l'automobile à l'aérospatiale.

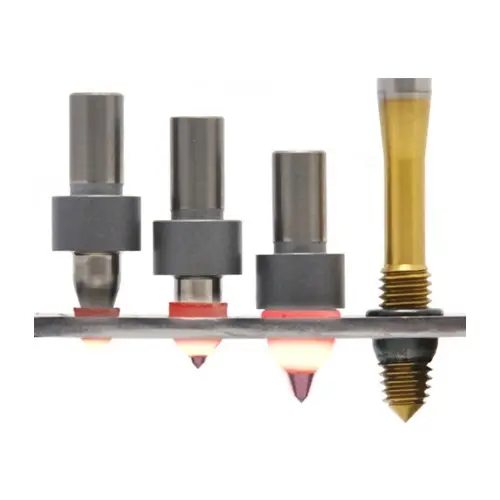

Foreuse à fluxLe plastification est un procédé unique qui utilise une rotation à grande vitesse et une pression axiale pour plastifier le matériau percé. Cette étape initiale est cruciale car elle transforme la matière première en un matériau forgeable, permettant ainsi la création de formes et de détails complexes sans les méthodes d'usinage traditionnelles. Le résultat ? Une douille moulée trois fois plus épaisse que la matière première. Cette épaisseur accrue renforce non seulement l'intégrité structurelle du composant, mais offre également une base solide pour les étapes de traitement ultérieures.

La deuxième étape du procédé de perçage par fluage consiste à former le filetage par extrusion à froid. Cette technologie est particulièrement avantageuse car elle permet de produire des filetages de haute précision, à couple élevé et répondant à des spécifications rigoureuses, indispensables à de nombreuses applications. Le procédé d'extrusion à froid minimise les pertes de matière et garantit une précision extrême du filetage, un point crucial dans un secteur où le moindre écart peut entraîner une défaillance catastrophique.

L'un des principaux atouts des forets à friction thermique utilisés avec des forets à écoulement continu réside dans leur capacité à générer de la chaleur par friction. Cette chaleur favorise la plastification du matériau, permettant un perçage plus précis et une usure réduite du foret. Ainsi, les fabricants bénéficient d'une durée de vie accrue des outils et de temps d'arrêt réduits, ce qui améliore la productivité et permet de réaliser des économies.

De plus, l'association d'un foret à flux continu et d'un foret à friction thermique ouvre de nouvelles perspectives en matière de choix des matériaux. Les fabricants peuvent désormais travailler avec une gamme plus étendue de matériaux, y compris ceux auparavant considérés comme difficiles à percer ou à façonner. Cette polyvalence élargit non seulement le champ d'application du foret à flux continu, mais permet également le développement de produits innovants répondant aux besoins des consommateurs modernes.

Outre ses avantages techniques, l'impact environnemental du forage par écoulement ne peut être négligé. Les méthodes de forage traditionnelles génèrent généralement beaucoup de déchets et consomment beaucoup d'énergie. En revanche, le forage par écoulement utiliseforet à friction thermiqueCette solution est plus durable car elle minimise les déchets et optimise la consommation d'énergie. Elle s'inscrit dans la tendance croissante des pratiques de fabrication respectueuses de l'environnement et constitue un choix idéal pour les entreprises souhaitant renforcer leurs efforts en matière de développement durable.

Face à la recherche constante d'efficacité et de réduction des coûts par les industries, le perçage par friction thermique devrait se généraliser. Cette approche novatrice permettra non seulement d'améliorer la qualité du produit fini, mais aussi de simplifier le processus de fabrication, offrant ainsi des avantages tant aux fabricants qu'aux consommateurs.

En résumé, l'association du perçage par fluage et du perçage par friction thermique représente une avancée majeure dans les technologies de fabrication. En plastifiant le matériau par rotation à grande vitesse et pression axiale, et en formant des filetages de haute précision par extrusion à froid, cette méthode offre des avantages inégalés en termes d'efficacité, de précision et de durabilité. Il sera passionnant de suivre l'évolution de cette technologie et son impact sur l'avenir de la production industrielle.

Date de publication : 9 janvier 2025