Hochwertige M35 Maschinenspiralgewindebohrer DIN 376 Spiralgewindebohrer

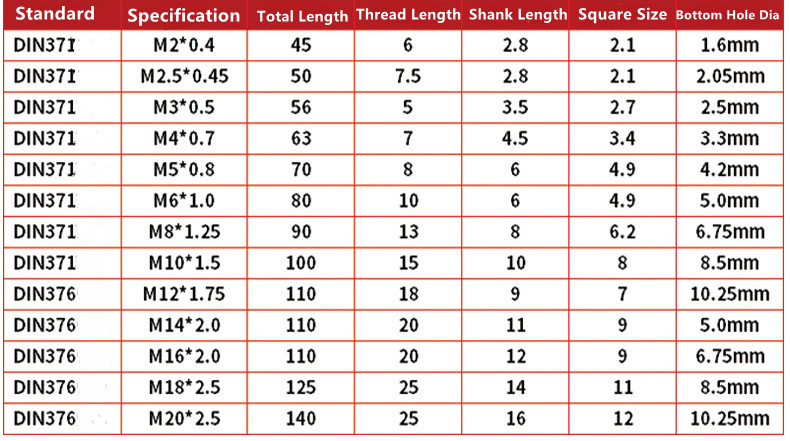

Analyse des Problems des vorzeitigen Bruchs von Gewindebohrern; Sinnvolle Auswahl von Gewindebohrern: Der Gewindebohrertyp muss entsprechend dem Werkstückmaterial und der Lochtiefe sinnvoll bestimmt werden; Der Grundlochdurchmesser ist angemessen: zum Beispiel sollte für M5*0,8 ein Grundloch von 4,2 mm gewählt werden. Die unsachgemäße Verwendung eines 4,0-mm-Gewindebohrers führt zum Bruch. Materialprobleme: Das Material ist verunreinigt, weist zu viele harte Stellen oder Poren auf, wodurch der Gewindebohrer sofort das Gleichgewicht verliert und bricht. Flexibles Spannfutter wählen: Mit einem Spannfutter mit Drehmomentbegrenzung ein angemessenes Drehmoment einstellen, um ein Festklemmen und damit ein Brechen zu verhindern. Synchroner Werkzeughalter: Er ermöglicht eine axiale Mikrokompensation für die Nichtsynchronisation von Drehzahl und Vorschub beim Gewindeschneiden. Mangelhafte Kühlschmierstoffe: Probleme mit der Qualität von Kühlschmierstoffen und Schmierölen beeinträchtigen die Gewindegenauigkeit und die Standzeit des Gewindebohrers. Schnittgeschwindigkeit und Vorschub: Zu geringe Schnittgeschwindigkeit und Vorschub führen zu schlechter Gewindegenauigkeit, zu hohe Schnittgeschwindigkeit und Vorschub brechen den Gewindebohrer direkt. Dies hängt von der Erfahrung des Bedieners ab. Sacklochbohrung trifft auf Grund: Beim Bearbeiten eines Sacklochgewindes kann es vorkommen, dass der Gewindebohrer den Grund der Bohrung berührt, ohne dass der Bediener dies bemerkt.

Ausgezeichnete Materialauswahl

Durch die Verwendung hervorragender kobalthaltiger Rohstoffe zeichnet es sich durch höhere Zähigkeit, gute Härte und Verschleißfestigkeit aus.

Breites Anwendungsspektrum

Kobalthaltige Gewindebohrer mit gerader Nut können zum Bohren verschiedener Materialien verwendet werden; es gibt eine komplette Produktpalette.